2. Технологический процесс производства мороженого

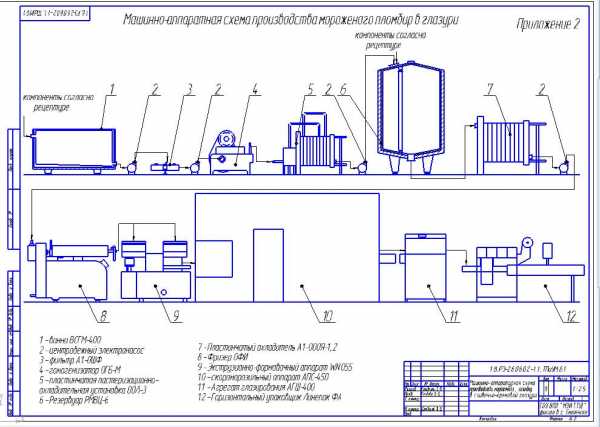

Технологический процесс производства мороженого представлен на рис. 1

Рис. 1. Схема технологического процесса производства мороженого

Условно, технологический процесс производства мороженого можно разделить на два этапа: приготовление смеси мороженого (в данный этап входят такие операции как составление смеси, фильтрование, пастеризация, гомогенизация и созревание смеси) и непосредственно получение структуры мороженого, которая окончательно формируется при последующей холодильной обработке мороженого (к операциям данного этапа относятся фризерование смесей, фасование и закаливание мороженого).

2.1 Технологический процесс производства закаленного мороженого

Несмотря на значительное разнообразие в ассортименте, производство мороженого с некоторыми изменениями осуществляется по общей технологической схеме и состоит из следующих операций: приемка сырья, подготовка сырья, составление смеси, пастеризация смеси, гомогенизация смеси, охлаждение и созревание смеси, фризерование смеси, фасование и закаливание мороженого, упаковывание и хранение мороженого.

Приемка сырья.

Все сырье, необходимое для выработки мороженого, хранится в камерах, в которых поддерживаются соответствующие для каждой группы продуктов температура и влажность воздуха. Молоко цельное, обезжиренное, сливки, пахта и сыворотка до переработки находятся в охлажденном виде в емкостях для хранения молока.

Необходимое количество сырья для составления смеси определяют по соответствующим рецептурам. Однако в ряде случаев, когда нет полного набора сырья или сырье имеет иной состав, чем в рецептурах, необходимо провести перерасчеты на имеющееся сырье.

Все рассчитанные компоненты смеси взвешивают и отмеривают в необходимых количествах, для чего крупные фабрики мороженого оснащены электронными тензометрическими взвешивающими системами или механическими машинами для взвешивания.

Подготовка сырья.

Перед составлением смеси все ее компоненты должны быть соответствующим образом подготовлены. Для этого жидкое сырье (молоко цельное, обезжиренное, сливки и др.) фильтруют для того, чтобы очистить его от возможных механических примесей. Все сыпучие виды сырья (сахар, какао-порошок, мука и др.) просеивают через сито с ячейками не более 2 миллиметров. Сухие молочные продукты в случае необходимости дробят, растирают и просеивают через такое же сито.

Сухое молоко для лучшего растворения тщательно перемешивают с сахарным песком из расчета 2:1 и растворяют в небольшом количестве теплого молока до получения однородной массы.

Поверхность сливочного масла освобождают от пергамента, зачищают, разрезают при помощи маслорезок на небольшие куски и расплавляют их на змеевиковых плавителях.

При использовании куриных яиц вначале проверяют их свежесть, затем яйца моют в проточной воде, дезинфицируют 2% раствором хлорной извести и ополаскивают чистой водой. Освобожденные от скорлупы яйца, не более двух штук, помещают в небольшую посуду. Только после повторной проверки свежести их переливают в емкость, в которой полученную яичную массу, лучше с добавлением сахарного песка, перемешивают мутовкой до получения однородной консистенции.

Подготовку плодов, ягод, овощей и бахчевых культур начинают с их сортировки, отделяя при этом недоброкачественное сырье. Затем у плодов удаляют плодоножки, у ягод — чашелистики, у овощей и бахчевых — остатки стеблей и др. Сырье тщательно моют. Плоды с толстой кожицей бланшируют, из плодов удаляют имеющиеся косточки, овощи и бахчевые очищают, освобождают от семян и разрезают на кусочки. После этого плоды, ягоды, нарезанные кусочками овощи, протирают или дробят до получения однородной нежной массы в виде пюре с соком.

Соответствующим образом подготавливают и стабилизаторы. Желатин выдерживают для набухания в холодной воде не менее 30 мин. Количество воды определяют из расчета получения 10%-ного раствора желатина. После набухания желатин нагревают до 55—65°С для полного его растворения и перед внесением в смесь фильтруют через два слоя марли. Агар и агороид приготавливают в виде 10%-ных растворов. Вначале их промывают холодной водой, затем нагревают для полного растворения до температуры 90—95СС, фильтруют и вносят в смесь. Альгинат натрия можно вносить в смесь в сухом виде или в виде 5%-ного водного раствора, нагрев его до 70°С. Казеинат натрия и модифицированный желирующий крахмал вносят в смесь при температуре 35—40°С в сухом виде. Для лучшего распределения их предварительно смешивают с одним из сухих компонентов.

Составление смеси.

Процесс происходит в ваннах, имеющих тепловую рубашку и мешалку. Как правило, для этого используются сыродельные ванны. Для более полного и быстрого растворения и равномерного распределения компонентов смесь составляют в определенной последовательности. Первыми в смесительную ванну вносят жидкие продукты (воду, молоко, сливки и др.), подогревая их до температуры 35—45°С. При постоянном перемешивании в ванну вносят сначала сгущенные продукты и расплавленное сливочное масло, а затем сухие и яичные продукты. В последнюю очередь, перед пастеризацией, вносят стабилизаторы.

Обработка смеси.

Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрация смеси. Фильтрацией удаляются механические примеси и не растворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию (установку фильтров) лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которые входят также фильтр и гомогенизатор.

Пастеризация смеси. Повышенное содержание сухих веществ в смеси увеличивает ее вязкость и оказывает защитное действие на микроорганизмы. В связи с этим установлены более строгие режимы тепловой обработки смеси. Длительная пастеризация смесей для мороженого происходит при температуре 68°С с выдержкой 30 минут, кратковременная — при 75°С с выдержкой 20 минут и высокотемпературная — при 85—90°С с выдержкой 50 секунд. Перед пастеризацией смесь насосом подают на фильтр, где от нее отделяются механические примеси и не растворившиеся частицы компонентов. Профильтрованная смесь с температурой не менее 45°С поступает в пастеризатор.

Гомогенизация смеси

Температура гомогенизации смеси должна быть не ниже 63°С. Более низкие температуры гомогенизации вызывают в смеси образование скоплений жировых шариков. В процессе взбивания эти скопления жировых шариков разрушают воздушные пузырьки и ухудшают взбитость мороженого. В результате получается продукт более грубой консистенции и с ощутимыми крупинками жира. В связи с этим необходимо пастеризованную смесь сразу же направлять в гомогенизатор, не допуская снижения ее температуры.

Установлено, что давление при гомогенизации смесей мороженого находится в обратной зависимости от содержания в них жира. Учитывая это, смеси для молочного мороженого гомогенизируют при давлении 12,5—15 МПа, смеси для сливочного мороженого—при 10—12,5 МПа, смеси для пломбира — при 7,5— 9 МПа. Смеси для плодово-ягодного и ароматического мороженого гомогенизации не требуют.

Охлаждение и созревание смеси.

Охлажденная до температуры 2—6°С смесь поступает в изолированные емкости для созревания и временного хранения. Цель охлаждения смеси мороженого заключается в подготовке ее к созреванию, а также в создании неблагоприятных условий для развития микроорганизмов во время ее хранения.

Созревание смеси мороженого проводится при пониженных температурах. В процессе созревания смеси происходит отвердевание примерно 50% молочного жира, вызванное кристаллизацией некоторых глицеридов. Белки молока и стабилизатор в процессе выдержки набухают, поглощая влагу, происходит адсорбция некоторых компонентов смеси на поверхности жировых шариков. В результате вязкость созревшей смеси возрастает, а количество находящейся в свободном состоянии воды уменьшается, что препятствует образованию крупных кристаллов льда в процессе замораживания смеси. Созревшая смесь во время фризерования более интенсивно поглощает и удерживает воздух, что улучшает ее взбитость и обеспечивает нежную структуру мороженого.

Продолжительность созревания зависит от гидрофильных свойств применяемого стабилизатора. При внесении в смесь желатина процесс созревания длится не менее 4 ч. Применение агара и агароида, обладающих большой гидрофильностью, исключает процесс созревания. При этом можно сразу же после охлаждения направлять смесь на фризерование. Если по каким-либо причинам охлажденную и созревшую смесь нельзя направить на дальнейшую переработку, ее можно хранить в изотермических емкостях при температуре 2—6°С в течение 24 ч.

Фризерование смеси.

Эта операция является основной при производстве мороженого, в процессе которой смесь превращается в кремообразную, частично замороженную и увеличивающуюся в объеме массу. В охлажденной смеси от 1/3 до 1/2 части всей воды находится в свободном, несвязанном виде. В процессе фризерования именно эта вода замораживается, превращается в мелкие кристаллики льда. В зависимости от вида вырабатываемого мороженого и от температуры фризерования замораживается 29—67% всей свободной воды. Консистенция мороженого в значительной степени зависит также от размеров полученных кристалликов льда, которые не должны превышать 100 мкм. При правильном замораживании влаги продукт приобретает достаточно плотную кремообразную структуру, без ощутимых кристалликов льда.

При фризеровании происходит насыщение мороженого воздухом, который равномерно распределяется по всей массе в виде пузырьков диаметром не более 60 мкм. В результате насыщения воздухом объем замороженной смеси увеличивается в 1,5—2 раза.

Наиболее совершенным оборудованием для замораживания смеси являются фризеры непрерывного действия, в которых процесс происходит моментально и получаемый продукт имеет высокое качество.

Подача во фризер смеси, воздуха и выгрузка мороженого осуществляются принудительно, под давлением. Поэтому в замерзшей смеси, находящейся под давлением 0,5—0,8 МПа, пузырьки воздуха находятся в сжатом состоянии. При выходе из фризера, попадая в условия нормального давления, пузырьки воздуха увеличиваются в объеме, что, в свою очередь, увеличивает объем мороженого, то есть повышает его взбитость. Замороженная смесь выходит из фризера с температурой от минус 3 до минус 5°С и взбитостью, достигающей 100%.

Уменьшение взбитости мороженого резко снижает его качество, продукт приобретает плотную консистенцию с грубой структурой. При слишком высокой взбитости появляется снегообразная консистенция, что также снижает качество продукта. Для мороженого, вырабатываемого на молочной основе, взбитость рекомендуется 70—100%, для плодово-ягодных и ароматических видов — 35—40%. Определяют взбитость весовым или объемным методом.

Фасование и закаливание мороженого.

Выходящее из фризера мороженое немедленно поступает на фасование. По виду упаковки промышленность выпускает мороженое весовое и фасованное. Весовое мороженое фасуют в крупную тару: гильзы или ящики из гофрированного картона вместимостью не более 10 кг. Заполненные мороженым гильзы плотно закрывают крышками, под которые помещают прокладки из пергамента, подпергамента или полиэтиленовой пленки. Каждая гильза снабжается маркировочной биркой и пломбируется. Ящики из гофрированного картона имеют полиэтиленовые вкладыши, которые после заполнения мороженым плотно закрывают при помощи термосварки или липкой ленты. Снаружи ящики оклеивают бумажной лентой и каждый из них маркируют.

Фасованное мороженое выпускают мелкими порциями, массой от 50 до 250 г, в форме однослойных и многослойных брикетов, цилиндров, прямоугольных параллелепипедов или усеченных конусов. Мороженое может быть с вафлями и без них, покрыто глазурью и без нее, упаковано в этикетку или пакетик, в виде эскимо, в бумажных или полистироловых стаканчиках, в коробочках из бумаги или фольги, в вафельных стаканчиках, рожках, трубочках и конусах. Фасованное мороженое выпускают также массой 0,5; 1 и 2 кг в коробках из картона, а также в виде тортов и кексов массой 0,25; 0,5; 1 и 2 кг.

Для придания мороженому большей прочности его подвергают закаливанию. Этот процесс более длительный, чем фризерование.

В процессе закаливания образуются новые кристаллики льда и происходит их срастание в жесткий кристаллизационный каркас. В результате мороженое приобретает плотную консистенцию и высокую прочность. В процессе закаливания общее количество замороженной свободной воды в мороженом доходит до 90%, а температура в толще порции хорошо закаленного мороженого находится в пределах от минус 10 до минус 180С. В оставшемся небольшом количестве воды сильно возрастает концентрация сахара и солей; чтобы заморозить такие растворы, необходима температура от минус 50 до минус 550С.

Мороженое закаливают в специальных закалочных камерах, морозильных аппаратах или эскимогенераторах. Продолжительность закаливания влияет на качество готовой продукции. При быстром замораживании воды в мороженом образуются мелкие кристаллики льда, и оно будет иметь более нежную консистенцию. Можно значительно сократить продолжительность закаливания мороженого, применив в камере принудительную циркуляцию воздуха. Если при естественной циркуляции воздуха в камере с температурой минус 22СС закаливание мороженого в гильзах продолжается не менее 24 ч, то при усиленной циркуляции воздуха, скорость движения которого 3— 4 м/с, оно сокращается до 10—12 ч.

Морозильные аппараты представляют собой прямоугольные стальные хорошо изолированные камеры с бесконечным цепным транспортером, на котором укреплены люльки для мороженого. Внутри камеры расположены батареи испарителя, в которых происходит кипение аммиака, и температура воздуха в аппарате снижается до минус 30°С. Специальными вентиляторами воздух продувается через батареи, что ускоряет процесс закаливания. При движении транспортера внутри камеры мороженое обдувается холодным воздухом и закаливается за 35—45 мин.

Для производства эскимо имеются специальные поточные автоматизированные линии. В их состав входят эскимогенераторы карусельного типа, в которых происходит закаливание мороженого.

На современных предприятиях процессы фасования и закаливания мороженого полностью механизированы и выполняются на поточных линиях. В состав таких линий, как правило, входят фризер непрерывного действия, автомат-дозатор и морозильный аппарат, соединенные системой транспортеров. В зависимости от вида фасования в линии включаются заверточные автоматы. Применение поточных линий при выработке мороженого ликвидирует тяжелые и однообразные ручные операции, повышает производительность труда и качество продукта.

Глазирование мороженого.

Глазурь для мороженого вырабатывают по рецептурам, куда входит шоколадный кувертюр, какао-масло, какао-порошок, сахарная пудра, сливочное несоленое масло высшего сорта. Для изготовления глазури масло медленно разогревают при температуре 35—38 °С в котлах с паровым или водяным обогревом, в расплавленное масло добавляют какао-порошок или шоколадный кувертюр (какао-порошок предварительно смешивают с сахарной пудрой). Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Упаковывание и хранение мороженого.

Тара, применяемая для упаковывания, хранения и транспортирования мороженого, разделяется на потребительскую и транспортную. Потребительская тара является тарой одноразового пользования. К ней относятся этикетки и пакетики для завертывания мелкофасованного мороженого, а также бумажные стаканчики и коробочки, в которые помещают порции мороженого. Применяемый для тары материал должен быть совершенно безвреден для организма человека и не должен при длительном контакте придавать мороженому посторонние привкусы и запахи. Для лучшей сохранности продукта необходимо, чтобы он был водонепроницаемым и влагопрочным, жиронепроницаемым и жиростойким, имел низкую газо-, паро- и ароматопроницаемость и хорошую морозоустойчивость.

Этикетки и пакетики изготовляют из пергамина, подпергамента, целлофана лакированного, фольги кашированной и ламинированной бумаги. Стаканчики — из бумаги и картона с водостойким пищевым покрытием или из полистирола. Коробочки для мороженого вместимостью 0,25 кг делают из картона белого цвета с водостойким покрытием или из фольги кашированной.

В транспортной таре продукт поступает в торговую сеть. Мелкофасованное мороженое, коробки с пирожными и с крупнофасованным мороженым массой 0,5—2 кг укладывают в ящики из гофрированного картона. Можно применять ящики из коробочного картона. Для доставки мелкофасованного мороженого используют также изотермические контейнеры двухсменные, с изоляцией, вместимостью 20—25 кг.

Изотермические контейнеры и гильзы являются тарой многоразового пользования.

До отправки закаленное мороженое упаковывают в картонные коробки (лучше из гофрированного картона по 2,4—6 кг нетто в зависимости от вида фасования) и направляют в камеры хранения с температурой —18—25 °С и относительной влажностью воздуха 85—90%. Температурные колебания в камере не должны превышать ±3°С, а при длительном хранении мороженого не допускаются вовсе. Фасованное мороженое в зависимости от вида может храниться до 2 мес. При выпуске с предприятия температура мороженого молочных видов должна быть не выше —10 °С, фруктово-ягодного и ароматического — не выше —12 °С.

studfiles.net

Базовая технология производства мороженого на заводе

Любовь к мороженому — этому чудесному, взбитому до воздушного крема, удивительному десерту не зависит от национальности, вероисповедания, пола и возраста.

Этот сладкий продукт вырабатывается из жидкой смеси в соответствии со специальной рецептурой. Здесь в определённых пропорциях содержатся молочная составляющая с добавленными в неё плодово-ягодными, яичными, сахаросодержащими компонентами (в точности в соответствии с рецептом). Зачастую добавляются стабилизаторы, ароматические и вкусовые вещества.

Сегодня также известна современная технология промышленного изготовления этого замечательного продукта сложного сырьевого состава из масла, жира и белка, в которых нет молочной основы. Сюда также добавляются дополнения в виде воды, производных сахара (заменителя), фруктов/ягод/овощей.

Современная технология по производству закалённого мороженого

Изготовление мороженого на производстве состоит из трёх основных процессов (этапов):

- Составление смеси.

- Производство мороженого.

- Хранение мороженого.

При базовом приготовлении смеси для мороженого на производстве (в том числе и на мини-заводе) следует использовать универсальные теплообменные емкости, пастеризационные установки, емкости для смешивания продуктов, гомогенизатор.

Для того, чтобы наглядно представлять сам процесс-технологию производства мороженого, его следует изобразить на бумаге в виде строгого плана (технологическая схема производства мороженого):

- Доставка сырья в цех производства. Всё необходимое сырье для приготовления мороженого должно храниться в специальных камерах, где следует поддерживать соответствующую температуру воздуха и его влажность. Необходимое сырье, согласно рецептуре, доставляют со склада на производство для подготовки к использованию.

- Расчёт рецепта. На этом этапе следует с точностью до грамма рассчитать все компоненты, входящие в смесь для приготовления, взвесить их и отмерить необходимое количество. На больших производствах, а иногда и на мини-заводах используются электронные тензометрические взвешивающие системы или механические машины для взвешивания.

- Подготовка сырья строго по рецепту. Все компоненты для смеси подготавливаются должным для них образом: жидкое сырье должно быть отфильтровано (очищено) от всевозможных примесей; всё сыпучее сухое сырьё просеивается и перемешивается; масло – расплавляется; яйца проверяются на свежесть и соединяются со сладкой продуктовой составляющей; плодоягодная составляющая рецепта добавляется в смесь в пюреобразном или жидком (сок) виде.

- Составление смеси и перекачивание её в теплообменные ёмкости (танки). На первом этапе приготовления смеси заливают жидкости, затем добавляют расплавленное масло и сухие продукты со сладкой яичной смесью.

- Фильтрование смеси.

- Пастеризация – высокотемпературная обработка смеси для того, чтобы в мороженом не осталось никаких микроорганизмов, способных сократить срок хранения готового десерта. Смесь для мороженого всегда пастеризуется при температуре от 85 градусов в течение 15 секунд.

- Гомогенизация – дробление крупных жировых шариков на мелкие, примерно одинаковой формы. Такая операция делает смесь однородной, и она не расслаивается на жир и «воду».

- Охлаждение смеси до 6 градусов в танках, в них же она созревает не менее 6 часов (молочная смесь) и не менее 4 часов (немолочная смесь).

- Заключительный этап составления смеси – внесение красителей, ароматизаторов и лимонной кислоты (для некоторых видов мороженого).

- Фризерование смеси и образование из неё мороженого за счёт взбивания. Другими словами, одновременное доохлаждение пастеризованной массы в процессе её взбивания. В результате объём мороженого увеличивается в 2,5-3 раза. Для этой цели используются фризёры непрерывного воздействия.

- Расфасовка подготовленного мороженого в крупную и мелкую тару. Крупная представляет собой металлические гильзы-контейнеры весом в 10 кг. Предназначается такая расфасовка для объектов общепита: кафе, ресторанов, уличных пабов, лотков и ларьков. Мелкая представляет собой вафельные и картонные рожки, трубочки, стаканчики, конусы различных цветов; прямоугольные, овальные и вытянутые брикеты, как без покрытий, так и в вафлях, глазированные шоколадом; всеми любимые эскимо, торты и пирожные.

- Маркировка. Упакованное мороженое маркируется (на упаковке обязательно должны быть дата и время производства).

- Замораживание мороженого до -10-15 °С и отправка его на склады для закаливания и дальнейшей реализации в торговлю.

- Закаливание или затвердение мороженого проводится в специальных скороморозильных аппаратах (закалочных камерах), которые в несколько секунд охлаждают мороженое ледяным воздухом-ветром с температурой от -25 до -45 градусов. Затем температура понижается максимально до -55 градусов. Сам процесс по закаливанию (затвердению) мороженого в этих аппаратах зависит от его расфасовки. Если мороженое находится в 10-ти килограммовых гильзах-контейнерах, на его закаливание потребуется не менее полусуток. Если же оно в мелкой расфасовке, то и часа будет достаточно.

- Хранение готовой продукции до момента реализации. Хранят мороженое на самом предприятии-изготовителе. Склад готовой продукции — это огромное помещение-морозильник, в котором всегда поддерживается очень низкая температура в районе -50 градусов и 90%-ый влажный воздух.

- Отправка мороженого (транспортировка) по точкам на реализацию.

По возможности весь процесс по производству мороженого автоматизирован, что облегчает работу.

Поделиться новостью в соцсетях

sweetcold.ru

Технология производства и приготовления мороженого на предприятиях

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail: [email protected] ЗаказатьПроизводство мороженого включает следующие операции: в зависимости от имеющегося сырья выбирают рецептуры или рассчитывают массу компонентов с учетом химического состава сырья и готового продукта, проверяют качество сырья, составляют смесь для мороженого, пастеризуют, фильтруют, гомогенизируют, охлаждают и проводят созревание смеси, замораживание, фасуют и закаливают мороженое.

Список оборудования для производства мороженого вы можете посмотреть в специальной категории сайта.

Технология производства мороженого очень интересна. При отсутствии того или иного вида сырья делают перерасчет рецептур.

При расчете нормативным методом преобразуют основную рецептуру, что позволяет получить новые рецептуры мороженого, различающиеся между собой количественным соотношением компонентов. При этом химический состав мороженого и номенклатура сырья полностью сохраняются.

Смесь приготавливают в емкостных пастеризаторах с мешалкой. Предварительно компоненты подготовляют и отвешивают. В первую очередь загружают жидкие компоненты – воду, молоко, сливки, подогревают их до температуры 35-45°С, обеспечивающей наиболее полное и быстрое растворение. Сахарный песок вносят в сухом виде после просеивания или в виде сиропа. Сухие молочные продукты смешивают с сахарным песком в соотношении 1:2 и растворяют в небольшом количестве молока до получения однородной массы. Сгущенные молочные продукты вносят в емкостные пастеризаторы непосредственно.

Технология производства мороженого

Обработка смеси. Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрацией удаляются механические примеси и нерастворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которых входят также фильтр и гомогенизатор.

Обработка смеси проходит в тонком слое и в непрерывном потоке, без доступа воздуха, чем обеспечивается высокая эффективность пастеризации, сохранение ароматических веществ, а также витаминов. Пастеризация проводится при температуре 85°С с выдержкой 50-60 с.

Смеси на молочной основе необходимо обязательно гомогенизировать, особенно если в качестве дополнительного источника жира применяют сливочное масло. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания. Гомогенизацию необходимо проводить при температурах, близких к температуре пастеризации, но не ниже 63°С.

Охлаждение и созревание смеси. Гомогенизированную смесь быстро охлаждают до температуры 0-6°С и направляют в емкостный аппарат с мешалкой для созревания и хранения смеси.

При использовании в качестве стабилизатора желатина и некоторых других веществ необходимо физическое созревание смеси. Оно проводится при той же температуре в течении от 4 до 24 часов, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различный веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул.

Благодаря отвердевшему жиру созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Готовы продукт, изготовленный из созревшей смеси, имеет высокую взбитость и нежную структуру.

Фризерование смеси. Во время фризерования смесь насыщается воздухом при одновременном частичном замораживании. В результате образуется новая фаза, разделенная прослойками жидкой фазы. От правильности проведения этого процесса зависят структура и консистенция готового продукта.

При замораживании происходит фазовое превращение воды, при фризеровании смесей мороженого на молочной основе замерзает от 45 до 67%, а плодово-ягодных – только 25% от общей доли влаги. Чем больше воды заморозится, тем меньше времени потребуется на закалку и тем лучше будет качество мороженого. Температура начала замораживания смеси колеблется в пределах от -2,2 до -3,5°С в зависимости от вида смеси.

В мороженом после фризеровании большая часть жира переходит в твердое состояние, жидкого жира остается 11-12%. Температура мороженого в конце фризерования составляет от -4,5 до -6°С.

Для замораживания смеси используют фризеры периодического действия (ФПД) с рассольным охлаждением или непосредственным испарением холодильного агента, а также фризеры непрерывного действия (ФНД) с непосредственным охлаждением.

Фасование и закаливание мороженого. Выходящее из фризера мороженое быстро фасуют и немедленно направляют на закаливание, так как при задержке часть закристаллизованной воды сможет оттаять, что в дальнейшем приводит к образованию крупных кристаллов льда.

В процессе закаливания температура понижается до -15 -18°С. Глицериды молочного жира почти полностью переходят в твердое состояние, жидкого жира остается всего лишь доли процента.

Продолжительность закаливания зависит от состава мороженого, температуры окружающей среды, применяемого оборудования (морозильные аппараты, рассольный генератор, холодильные камеры и пр.), вида упаковки и пр.

Обычно процесс фасования и закаливания мороженого полностью механизирован: применяются поточные линии, состоящие из ФНД, дозатора-автомата и морозильного аппарата, соединенных системой транспортеров.

Благодаря интенсивному перемешиванию охлажденного до -30°С воздуха в морозильном аппарате закаливание длится 35-45 мин., выходящее мороженое имеет температуру -12 — -18°С. Такое быстрое закаливание способствует образованию мелких кристалликов льда с нежной структурой мороженого.

Хранение мороженого. Закаленное мороженое упаковывают в картонные коробки и направляют в камеры хранения с температурой -18 — -25°С и относительной влажностью воздуха 85-90%.

Фасованное мороженое в зависимости от вида может храниться до 2 месяцев. При выпуске с предприятия температура мороженого молочных видов должна быть не выше -10°С, фруктово-ягодного и ароматического – не выше -12°С.

mastermilk.com

Технология мороженого

Технологический процесс производства мороженого состоит из следующих операций: приемки и подготовки сырья, дозирования и смешения отдельных видов сырья, пастеризации, фильтрации смеси до и после пастеризации, гомогенизации, охлаждения и созревания, фризерования, фасования и закаливания.

В процессе приемки молоко цельное и обезжиренное, сливки взвешиваются, оценивается их качество, и далее они хранятся в охлаждаемых резервуарах при температуре не выше 6 °С.

Все сыпучие продукты подвергаются просеиванию на просеивателях центробежного типа, а сгущенные молочные консервы, сахарный сироп и фруктовые соки фильтруют или процеживают.

Сливочное масло сначала размораживают и освобождают от тары, а затем разрезают на куски и подвергают плавлению.

Подготовленное сырье дозируется дозаторами или отвешивается в соответствии с рецептурой и смешивается в заготовительной емкости.

Смешение компонентов лучше проводить с подогревом до температуры 35–45 °С. Сухие молочные продукты предварительно смешивают с сахарным песком в соотношении 1 : 2 и растворяют в небольшом количестве молока до получения однородной массы.

Стабилизаторы вносят в смесь до пастеризации, в процессе пастеризации или после охлаждения пастеризованной смеси.

Желатин и агар вводят в смесь в виде 10 %-го водного раствора, метилцеллюлозу – в виде 1 %-го раствора, а другие стабилизаторы используют в сухом виде.

Мука может использоваться в виде клейстера, для чего ее смешивают с холодной водой в соотношении 1 : 2, образовавшееся тесто заваривают 3–5-кратным количеством кипятка и нагревают до потери запаха и приобретения характерной стекловидности.

Пектин заливают холодной водой в соотношении 1 : 20 и нагревают до полного растворения при постоянном перемешивании, а затем кипятят в течение 1–2 мин. Приготовленный раствор фильтруется и вводится в смесь до пастеризации.

Пюре из плодов получают в варочных котлах, а также в протирочной машине.

Для приготовления смесей наиболее целесообразно использовать поточные линии (рис. ), которые объединяют указанные виды оборудования с автоматическими дозаторами в технологическую линию. Жидкие компоненты дозируются насосами-дозаторами, а сыпучие – специальными весовыми бункерами. Применение поточных линий позволяет значительно механизировать и автоматизировать процесс приготовления смесей для мороженого.

Полученную смесь фильтруют для удаления нерастворившихся частиц и примесей.

После фильтрации смесь поступает на пастеризацию в пластинчатых пастеризационных установках смесь пастеризуется при температуре 80–85 °С с выдержкой 50–60 с, а в трубчатых – при аналогичной температуре или при температуре 92–95 °С без выдержки.

Для улучшения структуры мороженого и уменьшения отстаивания жира при фризеровании проводится гомогенизация жиросодержащих смесей при температуре, близкой к температуре пастеризации. При одноступенчатой гомогенизации применяют давление от 12,5 до 15 МПа для молочной смеси, от 10 до 12,5 МПа для сливочной смеси и от 7 до 9 МПа для пломбира.

Пастеризованная и гомогенизированная смесь охлаждается до 4–6°С и хранится не более 24 ч. Хранение или созревание является обязательной стадией для смесей мороженого приготовленных с использованием желатина как стабилизатора. Такие смеси выдерживают при температуре не выше 6°С в течение 4–12 ч, чтобы повысить их вязкость. Смеси, приготовленные с другими стабилизаторами, хранить необязательно.

Созревшая смесь подвергается фризерованию. При этом преследуются две цели: насыщение смеси воздухом и ее замораживание.

Степень насыщения смеси воздухом оценивается по взбитости, которая представляет собой отношение объема воздуха в мороженом к первоначальному объему смеси, выраженное в процентах. Минимальная взбитость должна быть не ниже 50 % (молочное мороженое), 60 % (сливочное мороженое и пломбир), 35–40 % (плодово-ягодное мороженое). Взбитость повышается при увеличении содержания СОМО, количества стабилизатора и дисперсности жира, а также при уменьшении содержания жира и сахара. Смеси, приготовленные с использованием сухих молочных продуктов, взбиваются лучше, чем с применением жидкого молока. Взбитость мороженого зависит также от конструктивных особенностей фризеров. В хорошо взбитом мороженом средний размер воздушных пузырьков не должен превышать 60–70 мкм. При взбитости 100 % в 1 г мороженого содержится около 8,3 млн. воздушных пузырьков с общей поверхностью 0,1 м2.

Начальная температура замораживания смеси мороженого составляет от –2 до –3,5 °С Температура смеси при выходе из фризера обычно устанавливается от –5 до –7 °С. Количество вымороженной воды при –5; –11 и –30 °С составляет соответственно 50, 72 и 85 %.

Вымороженная вода образует кристаллы, средний размер которых в мороженом составляет 50–100 мкм. Получение более крупных кристаллов нежелательно, так как они ощущаются на вкус и ухудшают структуру продукта. Главными условиями получения мелких кристаллов являются хорошее перемешивание смеси в процессе замораживания и высокая скорость охлаждения.

Мороженое, вышедшее из фризера, по консистенции и внешнему виду напоминает крем. После фризерования мороженое фасуется и замораживается (закаливается) до –15 –18 °С. Закаливание следует осуществлять интенсивно, чтобы не допустить увеличения размеров кристаллов льда более чем до 60–80 мкм.

Мороженое фасуется в брикеты на вафлях; в вафельные стаканчики, трубочки и рожки; бумажные стаканчики, брикеты на палочке, в полиэтиленовую пленку и др.

Готовое мороженое хранится в холодильных камерах при температуре воздуха –20 –23 °С. Допустимые колебания температуры не должны превышать ±2 °С. Резкие колебания температуры мороженого приводят к укрупнению в нем кристаллов льда, в результате чего ухудшается его качество.

Допустимая продолжительность хранения 1–1,5 мес (молочное мороженое), 1,5–2 мес (сливочное) и 2–3 мес (пломбир). Длительность хранения снижается для мороженого с повышенным содержанием влаги, мелкофасованного и при наличии наполнителя.

Ниже приведено описание особенностей технологии производства отдельных видов мороженого.

Мягкое мороженое. Cцелью расширения ассортимента вырабатывают мягкое мороженое, обладающее кремообразной консистенцией, невысокой взбитостью (40–60%) и температурой от минус 5 до минус 7°С. Это мороженое не закаливают и отпускают потребителю сразу из фризера. Для приготовления мягкого мороженого используют восстановленные смеси, приготавливаемые из сухих смесей для мороженого.

Мороженое молочное, сливочное и пломбир. Их выпускают обычно без наполнителей и добавок.

Для расширения ассортимента мороженого используют шоколадную глазурь, различные вкусовые наполнители или добавки. Наполнители (кофейный отвар, какао-порошок, ореховый пралине, сироп, крем-брюле) образуют со смесью мороженым однородную массу, их вводят в смесь мороженого при пастеризации или после охлаждения (шоколадный сироп). Добавки (ягоды, орехи, шоколад, а также шоколадный, ореховый, клубничный и другие гарниры) обычно вносятся в мороженое после фризерования с помощью фруктопитателя.

Эскимоготовят из сливочной или молочной смесей без наполнителей и с наполнителями, глазированным и неглазированным. Глазурь (шоколадная, сливочно-кремовая, ароматическая и шоколадно-ореховая) должна составлять 20 % массы эскимо.

Плодово-ягодное мороженое. Технологический процесс производства этого мороженого отличается от производства основных видов мороженого подготовкой сырья. Гомогенизацию смеси не проводят.

Ароматическое мороженое. При производстве растворы пищевой кислоты, ароматических и красящих веществ предварительно пастеризуются и вносятся в охлажденную сахарную основу перед фризерованием.

Мороженое любительских видов. Оно отличается массовой долей жира, имеющей промежуточное значение между массовой долей молочного мороженого и пломбира. Выпускают также обезжиренные виды и шербет с массовой долей жира 1 %.

Торты, кексы и пирожныеиз мороженого готовят на сливочной или пломбирной основе с оформлением кремом или другими десертными добавками.

Пороки мороженогоможно разделить на следующие группы.

Пороки вкуса и запахамороженого на молочной основе могут быть приобретены от молочных продуктов и ароматических ингредиентов.

Пороки консистенции обусловлены спецификой технологии. Неоднородная и песчаная консистенция вызвана наличием крупных воздушных пузырьков, кристаллов льда и лактозы. Плохая эластичность мороженого получается при высоком содержании в нем воздуха и недостатке стабилизатора и сухих веществ. Твердая или влажная консистенция возникает из-за недостаточного количества воздуха и избытка сухих веществ. Крошливая консистенция мороженого связана с нарушением процессов приготовления стабилизаторов и созревания смеси.

Пороки цветамороженого (интенсивная, неоднородная) связаны с нарушением дозы красящих веществ и недостаточным перемешиванием смеси. Для устранения пороков консистенции, цвета и вкуса мороженого следует строго соблюдать технологические режимы и санитарно-гигиеническое состояние производства.

Контрольные вопросы и задания: 1. Дайте схему технологических процессов производства мороженого. 2. Назовите виды сырья, используемые в технологии мороженого. 3. В чем заключается сущность процесса фризерования?

studfiles.net

Технология производства мороженого

Мороженое — взбитый сладкий пищевой продукт, изготовливаемый из молока, молочных и сливочных продуктов, сливочного масла, сыворотки, пахты, продуктов со сложным сырьевым составом, масел, жиров и белков немолочного происхождения с добавлением других ингредиентов и веществ или из воды, сахаров и/или их заменителей с добавлением других ингредиентов и веществ путем замораживания.

В производственных условиях изготовливают закаленное мороженное. На предприятиях общественного питания производят мягкое мороженное, которое по консистенции напоминает крем.

Базовая технология

Приготовление смеси

Приготовление смеси мороженого в общем состоит из этапов подготовки водной фазы и смешения жировой фракции и сухих веществ смеси в потоке или периодическим способом. Для смешивания сырьевых компонентов при приготовлении смесей для мороженого используют универсальные теплообменные емкости, сыродельные ванны, ванны длительной пастеризации, резервуары для тепловой обработки молока и другое емкостное оборудование. Ванны, оборудованные рубашкой с паровым барботажем и качественным премешивающим устройством, можно использовать также для пастеризации и охлаждения смеси. Водную фазу смеси мороженого- молоко и/или воду предварительно подогревают до температуры 40..45°С, используя пластинчатые нагреватели или другое имеющееся теплообменное оборудование. Для вработки сухих веществ и жиров используют устройства типа диспергаторов. В зависимости от производительности участка подготовки смеси используется соответствующее оборудование для автоматизации и упрощения процесса: шнековые подъемники, маслоплавители, бункеры и пр.

Фильтрование

После приготовления смесь фильтруют. Обычно используются двухсекционные емкостные фильтры. Процесс фильтрации принципиально необходим, т.к. последующее оборудование критично воспринимает присутствующие в смеси нерастворенные комочки сухих веществ, не говоря уже о мешковине и прочих «результатах» производственной деятельности предприятия.

Пастеризация

Пастеризацию смеси на пластинчатой пастеризационно-охладительной установке осуществляют при температуре 80…85°С с выдержкой в 50…60 сек. При пастеризации в емкостных теплообменных аппаратах периодического действия применяются следующие режимы: 68…72°С, выдержка 25…30 мин; 73-77°С, выдержка 15…20 мин; 83-87°С, выдержка 3…5 мин.

Гомогенизация

Необходима для стабилизации эмульсии. Осуществляется при температуре близкой к температуре пастеризации. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации. При производстве мороженого рекомендуется использовать двухступенчатую гомогенизацию. В зависимости от вида смеси мороженого применяются следующие режимы гомогенизации — от 7 до 12,5 МПа для первой ступени и 4,5-5,0 МПа -для второй ступени. Использование процесса гомогенизации смеси мороженого позволяет добиться требуемой степени взбитости и хорошей консистенции готового продукта.

Охлаждение

После гомогенизации смесь охлаждают до t 2…60°С. Для этой цели используют пластинчатые пастеризационно-охладительные установки, пластинчатые и кожухотрубные охладители, ВДП, сливкосозревательные ванны и др. Смесь охлаждают сначала проточной водой, затем ледяной водой с t 1…2°С или хладоносителем (рассолом) с t не выше -5°С.

Хранение и созревание

Смесь направляют в резервуары или сливкосозревательные ванны, где производят хранение при t 4…6°С не более 24 час, при t 0…4°С не более 48 час. Хранение является обязательной стадией технологического процесса только для смесей мороженого, приготовливаемых с использованием желатина (стабилизатора). Такие смеси требуется выдерживать при t не выше 6°С, 4…12 час.

Фризерование смеси

При фризеровании смесь взбивается (насыщается воздухом), частично замораживается. Используются фризеры непрерывного или периодического действия. Во фризер смесь поступает с t 2…6°С, t мороженого на выходе должна быть не выше -3.5°С, за исключением мороженого, вырабатываемого с использованием эскимогенераторов. Взбитость мороженого составляет 40..60% в зависимости от вида мороженого и используемого фризера.

Закаливание и дозакаливание мороженого

После фризерования мороженое сразу же в максимально короткий срок подвергается дальнейшему замороживанию (закаливанию). Фасованное мороженое закаливают в потоке воздуха в t от -25 до -37°С в специальных морозильных аппаратах, а также в металлических формах в эскимогенераторах. Температура мороженого после закаливания должна быть не выше минус 12°С. Дозакаливание производят в закалочных камерах или камерах хранения в течение 24…36 час. Закаленное мороженое помещают в камеру хранения.

protex.ru

Процесс производства мороженого и оборудование для его производства

РЕФЕРАТ ПО БИОТЕХНОЛОГИИ

НА ТЕМУ:

Процесс производства мороженого и оборудование для его производства

МОСКВА 2006

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Мороженое –деликатесный продукт, обладающий значительным охлаждающим эффектом, высокой пищевой, биологической и энергетической ценностью. Благодаря этому, а также прекрасным вкусовым достоинствам оно пользуется большой популярностью у населения, особенно у детей.

Мировое промышленное производство мороженого достигает приблизительно 11 млн. тонн в год.

«Предшественниками» мороженого считают смешанные со снегом или льдом фруктовые соки, натуральные или подслащенные, которые были известны в глубокой древности. Так, в Китае фруктовые соки замораживали около 3 тыс. лет тому назад, а Александр Македонский во время походов в Персию и Индию в IV веке до нашей эры употреблял фруктовые соки со снегом. О потреблении замороженных фруктовых соков писал в IV веке до нашей эры древнегреческий врач Гиппократ. Такое же мороженое приготовляли в I веке нашей эры при дворе римского императора Нерона.

В Европе мороженое в более близком к современному виде стало известно в конце XIII века, когда венецианский путешественник Марко Поло привез рецепт этого продукта из Китая. При итальянских дворах мороженое считалось одним из изысканнейших блюд.

Постепенно секреты технологии мороженого становятся известными и в других странах. В 1660г итальянец Франческо Прокопио открыл в Париже торговлю мороженым, а в 1676 г. в этом городе была уже создана корпорация мороженщиков, насчитывавшая 250 предпринимателей.

До середины XVIII века мороженое продавали только летом, а в 1750г преемник Прокопио де Бюисон начал изготовлять мороженое круглый год. Вскоре его примеру последовали и другие мороженщики, а для изготовления мороженого стали употреблять и молочные продукты.

Первое упоминание о продаже мороженого в США относиться к 1777г., а в 1851 г. американец Дж. Фасселл организовал его оптовое производство в г. Балтиморе, а затем и в других городах.

В России мороженое появилось сначала в меню царского двора. В книге «Новейшая и полная поваренная книга», изданной в Москве в 1791 г., даются указания о том, как делать мороженое из сливок, шоколада, лимонов, смородины, клюквы, малины, апельсинов, яичных белков, вишен. В 1845 г. купцу Ивану Излеру был выдан патент на машину для приготовления мороженого. Однако началом промышленного производства мороженого в нашей стране принято считать 1932 г., когда в Москве на городском молочном заводе и холодильнике №2 были созданы первые цехи мороженого. Этими двумя предприятиями в 1932 г. было изготовлено 20 т мороженого, в 1937 г. в СССР было выработано уже 300 т этого продукта, а в 1940 г. общая выработка составила 82 тыс. т. Во время Великой Отечественной войны мороженое почти не выпускалось. Уже к 1950г. довоенная выработка была перекрыта, а в 1989 г. в нашей стране его было произведено около 750 тыс.т., или в расчете на душу населения 2,7 кг в год.

Мороженое вырабатывают по сложной технологии на специализированных фабриках или в цехах при молочных заводах и хладокомбинатах, а доставка в торговую сеть и реализация — с использованием сухого льда или охлаждаемого автомобильного транспорта и прилавков с механическим охлаждением. Такое мороженое называется закаленным. При необходимости закаленное мороженое сохраняют в течение нескольких месяцев в холодильных камерах. Температура его при выпуске с предприятия должны быть -12….-14о С, а оптимальная температура употребления закаленного мороженого минус 9о С. [1]

Мороженое — взбитый сладкий пищевой продукт, изготовляемый из молока, молочных и сливочных продуктов, сливочного масла, сыворотки, пахты, продуктов со сложным сырьевым составом, масел, жиров и белков немолочного происхождения с добавлением других ингредиентов и веществ или из воды, сахаров и/или их заменителей с добавлением других ингредиентов и веществ путем замораживания.

В производственных условиях изготавливают закаленное мороженное. На предприятиях общественного питания производят мягкое мороженное, которое по консистенции напоминает крем.

БАЗОВАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МОРОЖЕНОГО

Приготовление смеси

Приготовление смеси мороженого, в общем, состоит из этапов подготовки водной фазы и смешения жировой фракции и сухих веществ смеси в потоке или периодическим способом. Для смешивания сырьевых компонентов при приготовлении смесей для мороженого используют универсальные теплообменные емкости, сыродельные ванны, ванны длительной пастеризации, резервуары для тепловой обработки молока и другое емкостное оборудование. Ванны, оборудованные рубашкой с паровым барботажем и качественным перемешивающим устройством, можно использовать также для пастеризации и охлаждения смеси. Водную фазу смеси мороженого — молоко и/или воду предварительно подогревают до температуры 40..45°С, используя пластинчатые нагреватели или другое имеющееся теплообменное оборудование. Для выработки сухих веществ и жиров используют устройства типа диспергаторов. В зависимости от производительности участка подготовки смеси используется соответствующее оборудование для автоматизации и упрощения процесса: шнековые подъемники, маслоплавители, бункеры и пр.

Фильтрование

После приготовления смесь фильтруют. Обычно используются двухсекционные емкостные фильтры. Процесс фильтрации принципиально необходим, т.к. последующее оборудование критично воспринимает присутствующие в смеси нерастворенные комочки сухих веществ, не говоря уже о мешковине и прочих «результатах» производственной деятельности предприятия.

Пастеризация

Пастеризацию смеси на пластинчатой пастеризационно — охладительной установке осуществляют при температуре 80…85°С с выдержкой в 50…60 сек. При пастеризации в емкостных теплообменных аппаратах периодического действия применяются следующие режимы: 68…72°С, выдержка 25…30 мин; 73-77°С, выдержка 15…20 мин; 83-87°С, выдержка 3…5 мин.

Гомогенизация

Необходима для стабилизации эмульсии. Осуществляется при температуре близкой к температуре пастеризации. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации. При производстве мороженого рекомендуется использовать двухступенчатую гомогенизацию. В зависимости от вида смеси мороженого применяются следующие режимы гомогенизации — от 7 до 12,5 МПа для первой ступени и 4,5-5,0 МПа — для второй ступени. Использование процесса гомогенизации смеси мороженого позволяет добиться требуемой степени взбитости и хорошей консистенции готового продукта.

Охлаждение

После гомогенизации смесь охлаждают до t 2…60°С. Для этой цели используют пластинчатые пастеризационно-охладительные установки, пластинчатые и кожухотрубные охладители, ВДП, сливкосозревательные ванны и др. Смесь охлаждают сначала проточной водой, затем ледяной водой с t 1…2°С или хладоносителем (рассолом) с t не выше -5°С.

Хранение и созревание

Смесь направляют в резервуары или сливкосозревательные ванны, где производят хранение при t 4…6°С не более 24 час, при t 0…4°С не более 48 час. Хранение является обязательной стадией технологического процесса только для смесей мороженого, приготовляемых с использованием желатина (стабилизатора). Такие смеси требуется выдерживать при t не выше 6°С, 4…12 час.

Фризерование смеси

При фризеровании смесь взбивается (насыщается воздухом), частично замораживается. Используются фризеры непрерывного или периодического действия. Во фризер смесь поступает с t 2…6°С, t мороженого на выходе должна быть не выше -3.5°С, за исключением мороженого, вырабатываемого с использованием эскимогенераторов. Взбитость мороженого составляет 40..60% в зависимости от вида мороженого и используемого фризера.

Закаливание и дозакаливание мороженого

После фризерования мороженое сразу же в максимально короткий срок подвергается дальнейшему заморажи

mirznanii.com

Краткий обзор технологии производства мороженого — Статьи

— мягкое, твердое и закаленное мороженое;

— технология приготовления мороженого;

— оборудование для производства;

— хранение и реализация мороженого.

Категории мороженого:

Мороженое — это замороженная взбитая с воздухом сладкая масса, приготовленная на основе молочных продуктов с различными ингредиентами, добавками и наполнителями.

По способу производства и степени заморозки мороженное разделяется на три группы: мягкое, твёрдое (ремесленное) и индустриальное (закалённое).

В предприятиях общественного питания, гостинницах, ресторанах, барах обычно готовят мягкое мороженое. В специализированных кафе-мороженых и торговых сетях производят твердое мороженое.

Закаленное мороженое отличается тем, что его на заключительном этапе производства подвергают интенсивной заморозке в холодильных камерах для увеличения сроков хранения и реализации.

Технология производства индустриального мороженого предусматривает применение сложного промышленного оборудования, комплексных линий, что вряд ли возможно в фастфуде, кафе или ресторане.

Сырье для мороженого:

Основным сырьем для приготовления смесей при производстве мороженого служат: молоко коровье (цельное, обезжиренное, сухое или восстановленное), сливки, сливочное масло, молочные консервы.

Из сахаристых веществ используются свекловичный или тростниковый сахар, мед, патока, глюкоза и др. Сахар придает мороженому сладкий вкус и нежную консистенцию, понижает температуру замерзания смеси.

В состав рецептуры мороженого могут входить яичные продукты (яйца куриные свежие, замороженные яичные продукты и яичный порошок).

В качестве вкусовых и ароматических веществ используют масло какао, какао-порошок, орехи, кофе, чай, фруктово-ягодные эссенции, ароматические масла, ваниль, ванилин.

При производстве мороженого важная роль принадлежит стабилизаторам и эмульгаторам. Из стабилизаторов используют желатин, агар и агароид; реже — пектин, крахмал пищевой, казеинат натрия, пшеничную муку.

В последнее время в технологии мороженого стали использоваться растительные жиры и на рынке появились комплексные стабилизаторы-эмульгаторы, которые одновременно обеспечивают эмульгирование жиров и связывания влаги в смесях.

Для приготовления качественного мороженого используются только молочное сырье – молоко, сливки, сливочное масло и натуральные продукты (никаких растительных жиров, никаких консервантов).

Технология производства:

Как правило, различные виды мороженого производят преимущественно по общей технологии, которая состоит из ряда технологических процессов.

Приемка и подготовка исходного сырья; составления смесей из сырьевых компонентов и их перемешивания до получения однородного состава; пастеризация, фильтрование и гомогенизация смеси; охлаждение и хранение; фризерование, фасовка; закаливание и дозакаливание мороженого.

Гомогенизация повышает дисперсность жировой фазы в смесях для мороженого, благодаря чему достигается требуемая степень взбитости и хорошая консистенция готового мороженого.

Фризерование смеси обеспечивает частичное вымораживание воды и насыщение мороженого воздухом, который распределяется в нем в виде мельчайших пузырьков. Объем мороженого существенно увеличивается, а при замораживании образуется пенистая структура.

Различные способы фасовки и упаковки мороженого придают ему привлекательный вид и способствуют сохранности продукции при хранениии, транспортировке и реализации.

Таким образом, в процессе производства мороженого смесь, а затем и готовый продукт подвергаются сложной технологической обработке, в результате которой происходит как изменение размеров частиц дисперсной фазы, так и формирование ее новых компонентов — воздушных пузырьков, кристаллов льда и лактозы.

Оборудование для производства:

При производстве закаленного мороженого используется целый ряд сложного технологического оборудования по подготовке исходного сырья, приготовлению смеси мороженого, гомогенизации, пастеризации, охлаждению, созреванию, фризерованию, фасовке, закаливанию и дозакаливанию; но для предприятий общественного питания это скорее исключение, чем правило.

В специализированных кафе-мороженых, ресторанах, гостинницах, барах комплекс производстенного оборудования значительно проще.

Для производства твердого мороженого используют пастеризаторы, танки созревания, батч-фризеры или комбинированные машины, которые не требуют наличия пастеризатора и танков созревания.

Для приготовления мягкого мороженого, как правило, достаточно наличие одного фризера динамического типа или аппарата для производства сорбетов.

Хранение и реализация мороженого:

Мягкое незакаленное мороженое не подлежит ни хранению ни перевозке и отпускается потребителю непосредственно из фризера.

Мороженое фасуют ручным способом в вафельный рожок или стаканчик и реализуют на месте производства.

Готовое твёрдое мороженное выкладывают из фризера в гастроемкости, которые ставят в низкотемпературную витрину или холодильный шкаф, где оно дозакаливается до более низкой температуры.

В дальнейшем готовая продукция реализуется из холодильных витрин в виде шариков. Шарики твердого мороженого могут продаваться в вафельных стаканчиках, сахарных рожках либо в составе разнообразных десертов.

Закаленное мороженное допускает длительное хранение в условиях низких температур и транспортировку на значительные расстояния.

Реализацию индустриального мороженого производят из морозильных ларей в супермаркетах, магазинах розничной торговли, уличных киосках, торговых палатках, павильонах.

Мягкое мороженое следует, согласно правилам, реализовать в торговле в течение 12 часов; твердое мороженое в случае хранения при температуре от -8°С до -14°С в течение 72 часов; срок хранения и реализации закаленного мороженого может составлять несколько месяцев.

mm.pl.ua

Как открыть хостел | HowToHostel Как открыть хостел …

Как открыть хостел | HowToHostel Как открыть хостел …