Методы производства кирпича

Главная / Статьи / Способы производства кирпича

Кирпич — это искусственный камень, произведенный из минеральных материалов, используемый в строительстве. Классическим материалом для производства кирпича является глина. Кирпич из глины известен с незапамятных времен. В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Но время не стоит на месте, и современные технологии позволяют изготавливать кирпич не только из глины, и не только традиционным способом, что позволяет получать изделия с разными характеристиками, увеличить прочность, улучшить геометрию, расширить цветовую палитру или устойчивость к действию внешних агрессивных факторов.

Ниже кратко описаны основные методы производства кирпича.

1.

2. Метод полусухого прессования

3. Производство шамотного кирпича

4. Производство силикатного кирпича

5. Производство гиперпрессованного кирпича

Метод пластического формования

Способ производства кирпича пластическим формованием состоит из нескольких этапов:

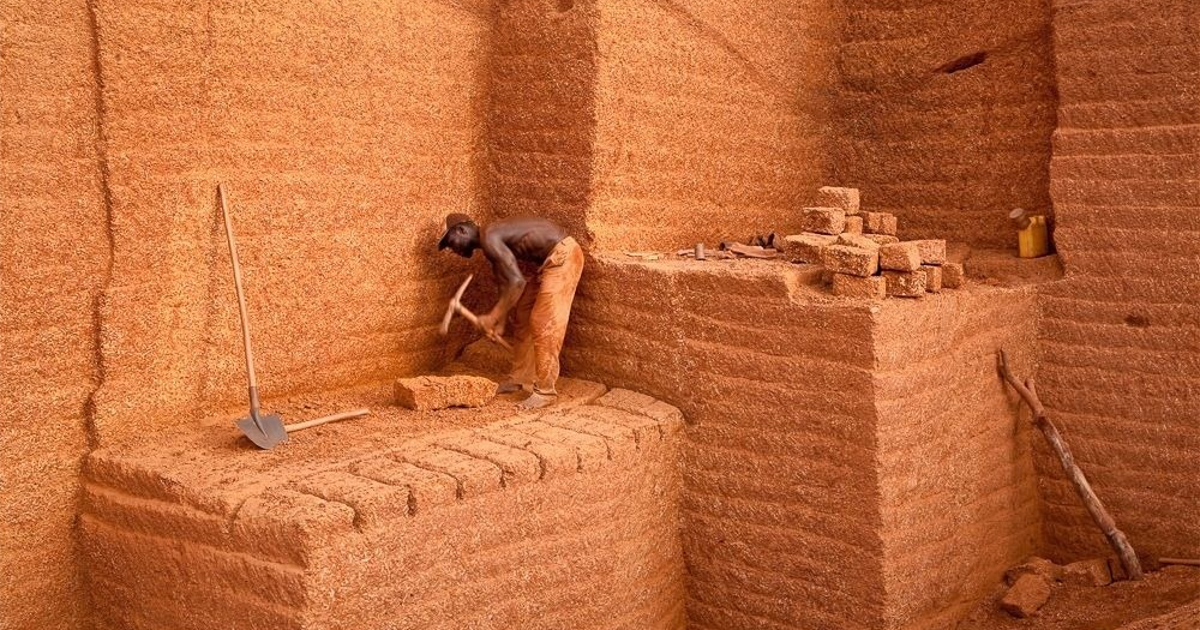

- Добыча сырья (глины)

- Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

- Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

- Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания — сушить его медленно, то есть так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев.

По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг.

По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг. - Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000°С. Необходимую температуру обжига следует строго выдерживать до окончания процесса обжига.

Методом пластического формования производят полнотелый и щелевой керамический кирпич, теплую керамику, клинкерный кирпич. Кирпич, изготовленный данным способом, отличается низким водопоглощением, как следствие, высокой морозостойкостью и долговечностью.

При производстве поризованного кирпича (теплой керамики) используют добавки, например, опилки, которые, выгорая в процессе обжига, образуют поры, понижающие его плотность приблизительно на 30% и повышающие теплоизоляционные свойства. Небольшой вес таких изделий позволяет снизить нагрузку на нижележащие конструкции, и дает возможность производить крупноформатные блоки

Клинкерный кирпич обжигается при более высокой температуре. Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

Метод полусухого прессования

Сырьем для кирпича, производимого таким способом, также служит глина, но в отличие от пластического формования глина увлажняется до 6-7%, затем измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец.

Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек, что сужает спектр его применения.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота — порошка из обожженной размолотой огнеупорной глины при температуре 1650°С. Шамот — зернистый материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Его можно заменить измельченным браком керамических изделий.

Шамотный кирпич отличается высокой огнеупорностью, прочностью, устойчивостью к агрессивным средам, например, действию кислот и щелочей, не подвержен деформации.

Производство силикатного кирпича

При изготовлении силикатного кирпича не используется глина. Сырьевая смесь для производства силикатного кирпича содержит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды.

Смесь тщательно перемешивается и выдерживается до полного гашения извести. После завершения этого процесса из смеси под большим давлением (15-20 МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175 °С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Кирпич, полученный таким способом отличается ровными гранями с гладкой поверхностью, он не имеет тех дефектов, которые свойственны кирпичу, произведенному способом пластического формования, кроме того, силикатный кирпич отличается хорошей звукоизоляцией. Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Производство гиперпрессованного кирпича

Сырьем для изготовления гиперпрессованного кирпича служит смесь цемента, известняка (ракушечника), доломита и красителя. В качестве наполнителя также могут использоваться: кварцевый песок, отсевы доломита, мрамора, травертина, гранита и других пород.

Гиперпрессованный кирпич не требует обжига, технология изготовления включает в себя двустороннее прессование под очень высоким давлением (не менее 40 МПа) в специальных пресс-формах. После этого спрессованный кирпич должен пройти процедуру «созревания» в теплом помещении не менее 5 дней, в течение которых кирпич получает 60-70% своей конечной прочности.

Гиперпрессованный кирпич имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования. Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Производство кирпича из глины своими руками

Как делают кирпич из глины?

Поскольку глиняный кирпич всегда востребован на строительном рынке среди покупателей, его производство – важная и нужная отрасль. И если несколько веков назад изготовление кирпичных блоков было задачей трудновыполнимой, требующей большой доли ручного труда, то сейчас, с внедрением новых технологий и аппаратов, процесс этот значительно упростился. Свыше 200 млн изделий в год выпускается на крупных российских заводах. Впрочем, при наличии определенного оборудования и материалов, изготовление кирпича из глины возможно и в мини-цехах, и даже в домашних условиях. Этим и пользуются многие предприниматели. А потребитель в конечном итоге имеет возможность видеть на прилавках строительных магазинов огромный ассортимент изделий, различных по техническим характеристикам, качеству и цене.![]()

Уже давно на современных предприятиях внедрены 2 технологии получения данного стройматериала. Первый способ основан на формировании глиняных блоков и его последующем обжиге. Во втором же случае стадия обжига опускается.

Сырой кирпич, несмотря на отсутствие высокотемпературной обработки, практически не уступает по качеству обожжённым изделиям. Но в основном, он используется для возведения некрупных сооружений.

Как делают кирпич из глины на современных заводах? И есть ли возможность получить качественные строительные блоки в домашних условиях?

Требования, предъявляемые к сырью

Получение глиняных кирпичей по стандартам предусматривает использование глины с добавлением совсем небольшого количества песка и дополнительных примесей. Благодаря такому составу, в структуре изделия не образуется никаких, даже самых мельчайших, пор и пустот. За счет этого, блоки и получаются столь прочными.

Поскольку основным компонентом для изготовления материала является глина, именно к ней предъявляются на производстве особые требования. На современных заводах ее качественный и количественный состав строго контролируется, поскольку режимы сушки и обжига подбираются технологами, исходя из этих параметров.

На современных заводах ее качественный и количественный состав строго контролируется, поскольку режимы сушки и обжига подбираются технологами, исходя из этих параметров.

Многие крупные производства владеют собственными карьерами по добыче глины – это намного сокращает расходы на закупку необходимого сырья. Небольшим же по размеру предприятиям, наоборот, этот компонент выгоднее закупать на стороне, иначе расходы будут не оправданы. Цена глины для кирпича варьируется в зависимости от региона и начинается от 1000 руб/т.

Для получения самого простого глиняного кирпича используются песчаные глины (легкосплавные). Такое сырье в своем составе содержит много примесей – гипс, колчедан, известь, камни. А вот глина для производства кирпича, годного при возведении тяжелых конструкций, характеризуется куда лучшим составом. Она добывается мелкой фракцией с постоянным минеральным составом. Но вот месторождений с однородной по составу глиной сейчас мало, поскольку уже почти все разработаны.

Лучшим сырьем для получения кирпичных блоков считается та глина, которая потом, уже на производстве, для получения высококачественных изделий не потребует вообще никаких дополнительных добавок. Но это большая редкость.

Глина — основное сырье для кирпича

С высокотехнологичным производством все понятно – оптимальное по своему составу сырье добывают машины. А вот чтобы получить кирпичи в домашних условиях, «добыть» основной компонент придется самостоятельно – либо в ближайшем глиняном карьере, либо на собственном загородном участке. Впрочем, при наличии средств сейчас можно и купить глину для производства кирпича. А чтобы не тратиться на доставку материала, нужно поискать поставщика поближе к месту проживания.

Самый главный критерий, по которому отслеживается качестве глины (неважно – на производстве или в домашних условиях) – жирность. От данного показателя в дальнейшем будут зависеть качественные характеристики готовых изделий. Есть простой способ определить, нормальная ли жирность у глиняного «теста». Метод этот, кстати, используется и на многих производствах. Берется определенное количество глины, к ней добавляется немного воды. Раствор тщательно перемешивается до того состояния, пока не начнет прилипать к рукам. Из получившейся массы лепится небольшой шарик и оставляется на пару дней. Если по прошествии обозначенного времени на шарике не образовалось ни одной трещинки, значит состав глины для кирпича идеален и не требует никаких добавок. При наличии же в шарике пустот и деформаций к изначальной рецептуре следует добавить определенное количество песка.

Метод этот, кстати, используется и на многих производствах. Берется определенное количество глины, к ней добавляется немного воды. Раствор тщательно перемешивается до того состояния, пока не начнет прилипать к рукам. Из получившейся массы лепится небольшой шарик и оставляется на пару дней. Если по прошествии обозначенного времени на шарике не образовалось ни одной трещинки, значит состав глины для кирпича идеален и не требует никаких добавок. При наличии же в шарике пустот и деформаций к изначальной рецептуре следует добавить определенное количество песка.

Подготовка глины для получения кирпича

Полученная глина, перед тем как использоваться для получения кирпичных блоков, должна пройти определенную подготовку. Активно практикуется следующий метод. Извлеченная из карьера глина помещается в забетонированные творильные ямы. Здесь сырье тщательно разравнивается и оставляется примерно на 4 дня. И только после этого оно доставляется грузовым транспортом в производственные цеха.

В дальнейшем, уже на заводе, глина, с целью улучшения качества, перерабатывается на так называемых мокрых бегунках. Этот агрегат как бы перемалывает ее, устраняя все сгустки и комки. На многих предприятиях эта стадия опускается, и глина сразу после приемки направляется в производство.

Интересные статьи:

Состовляем бизнес план производства Лего кирпича.

Технология изготовления гиперпрессованного кирпича.

Процесс изготовления обжигового кирпича

Изготовление кирпича из глины по обжиговой технологии начинается с подачи сырья в приемные бункеры ленточных прессов, которые снабжены резательными элементами.

На выходе их пресса образуется целая глиняная лента. По сути, это уже и есть кирпич, просто непросушенный и необожженный. «Полуфабрикат», в соответствие с заданными параметрами, разрезается на отдельные блоки, которые отправляются в сушильные камеры.

Работает ленточный пресс

Сушка кирпича-сырца на предприятиях осуществляется механическим способом. В противном случае, потребовались бы огромные площади, чтобы вместить всю продукцию, отправляемую на «отлежку». В специальных агрегатах обработка осуществляется отработанным паром и, благодаря постепенному повышению температуры, в камере образуются водяные испарения. Такие условия обеспечивают равномерный прогрев блоков и их дальнейшую сушку. В среднем температура в сушильных камерах поднимается до +400 ˚C. Точные технологические параметры определяются индивидуально в каждом конкретном случае.

В противном случае, потребовались бы огромные площади, чтобы вместить всю продукцию, отправляемую на «отлежку». В специальных агрегатах обработка осуществляется отработанным паром и, благодаря постепенному повышению температуры, в камере образуются водяные испарения. Такие условия обеспечивают равномерный прогрев блоков и их дальнейшую сушку. В среднем температура в сушильных камерах поднимается до +400 ˚C. Точные технологические параметры определяются индивидуально в каждом конкретном случае.

А вот кирпичи из глины своими руками, дабы избежать трат на покупку дорогостоящего оборудования, сушат на свежем воздухе.

Далее высушенный кирпич поступает на обжиг. В процессе обжига блоки приобретают свойства камня – становятся предельно прочными. На этом этапе используются специальные печи для обжига кирпича, в которые и помещаются на поддонах изделия. Температура обжига составляет в среднем 1000 ˚C. На данной стадии очень важен контроль технологов, поскольку все физико-химические процессы, проходящие в обжигаемом кирпиче, обеспечивают ему заданную прочность.

Условия обжига в значительной степени влияют не только на технические характеристики изделий, но и на их внешний вид. Чем выше температура, тем насыщеннее будет цвет кирпича. А вот слабый обжиг даст светло-розовый окрас блоков.

Так обжигают кирпич в бочке

На механизированных предприятиях используются специальные печи, но как обжечь кирпич из глины в домашних условиях? Многие умельцы обжигают блоки в больших бочках с предварительно вырезанным дном. Под бочкой разводится костер, а сами изделия укладываются в емкость друг на друга. Бочка потом накрывается крышкой. Основная сложность здесь – не допустить резкой смены температуры по окончании процесса.

После обжига кирпич проверяется на качество и на соответствие основным технологическим параметрам. Хорошее изделие имеет матовую поверхность, а при ударе издает звонкий звук. Прошедшие проверку кирпичи затем отправляется на хранение в складские помещения. Через несколько дней их уже можно отправлять на стройплощадки.

Процесс изготовления безобжигового кирпича

Вариант пресса для самодельного кирпича из глины

Технология производства кирпича из глины без обжига представляет собой гиперпрессование блоков под действием высокого давления. Это так называемый метод холодной сварки, когда при определенных условиях минеральные сыпучие компоненты прочно связываются друг с другом.

Процесс получения безобжигового кирпича выглядит так:

- Подготовка глиняной массы.

- Формование изделий в прессе.

- Выдержка сформованных изделий (3-7 суток).

Эта технология значительно проще предыдущей, поскольку не требует наличия сложного автоматизированного оборудования. Поэтому многие мастера изготавливают в домашних условиях именно безобжиговые кирпичи. И нельзя сказать, что самодельный кирпич из глины получается намного хуже заводского. Если знать, как изготовить его и в точности соблюсти технологию, если правильно подобрать глину и замесить хороший раствор, изделия будут обладать достаточно высокими техническими характеристиками.

Популярные публикации:

Выбираем оборудование для производства Лего кирпича.

Какой купить пресс для силикатного кирпича?

Состав линии для изготовления глиняного кирпича

С тем, как из глины сделать кирпич высокого качества, все понятно – соблюдать технологию. Но и правильный подбор технологического оборудования будет в значительной степени влиять на качество готовых изделий. К тому же, линия поможет определить реальные объемы выпуска продукции.

Каждый станок в цехе должен соответствовать всем современным нормам безопасности.

Многие современные линии, предлагаемые поставщиками сегодня, универсальны, а потому, могут подойти для выпуска и других видов кирпичных изделий.

Итак, линия по производству кирпича из глины включает в себя список следующего оборудования:

- Смеситель. Незаменим для приготовления однородной глиняной массы хорошего качества – без комков и примесей.

- Автомат для нарезки кирпича-сырца. Станок нарезает по заданным оператором параметрам кирпичи. Современное оборудование такого плана высокотехнологично и довольно компактно, что позволяет значительно сэкономить на производственных площадях.

- Сушилки. Есть несколько видов этого оборудования – тоннельные и камерные сушилки. Эти аппараты различаются по способу загрузки кирпича-сырца и времени обработки изделий.

- Печь для обжига. Распространена практика, когда даже крупные предприятия своими силами создают такие печи.

- Вспомогательное оборудование – вагонетки, тележки, емкости, конвейеры. Весь дополнительный инвентарь позволяет по максимуму автоматизировать процесс изготовления кирпича.

Оборудование для производства кирпича из глины представлено на современном строительном рынке в небольшом объеме. Многие поставщики, чтобы обезопасить себя от финансовых потерь, выпускают станки только под заказ. Зато мини-заводов и линий малой мощности сейчас в продаже довольно много, поскольку эта ниша сейчас активно развивается.

Многие поставщики, чтобы обезопасить себя от финансовых потерь, выпускают станки только под заказ. Зато мини-заводов и линий малой мощности сейчас в продаже довольно много, поскольку эта ниша сейчас активно развивается.

Производство кирпича — подробная технология и рецептура изготовления

Для выполнения бытовых строительных задач вполне может подойти кирпич, изготовленный собственными руками. Не исключено, что полученный навык станет поводом организовать домашнее производство кирпича.

Особенности изготовления кирпича

Основным составляющим материалом является глина, поэтому качество этого сырья имеет ключевое значение. Источником глины может стать как собственный участок, так и ближайший карьер или лес.

Конечно, можно и купить данный материал. Критерием качества считается жирность данного компонента. Для определения ее количества, можно провести небольшой тест.

- Смешать глину с небольшим количеством воды.

Тщательно замешивая, в результате нужно получить шар из плотного, как тесто, состава. Готовый материал нужно разделить на две части, раскатать в лепешку и затем снова сделать шар. Эти предметы нужно оставить (желательно на солнце) на 2 дня.

Тщательно замешивая, в результате нужно получить шар из плотного, как тесто, состава. Готовый материал нужно разделить на две части, раскатать в лепешку и затем снова сделать шар. Эти предметы нужно оставить (желательно на солнце) на 2 дня. - Проверять изделия нужно на наличие трещин и на прочность, бросив шар с метровой высоты. Образование трещин говорит о высокой жирности и необходимости добавления в состав определенного количества песка. Если изделия остаются гладкими, то глина вполне пригодна для выполнения строительных задач.

Технология производства кирпича предусматривает формирование изделий методом обжога или без его использования. Первый тип имеет лучшую прочность и используется для строительства домов и прочих сооружений. Сырой кирпич, хоть и не уступает обожженному элементу при качественном изготовлении, все же чаще применяется для сооружения некрупных построек.

Что такое сырой кирпич?

Для начала нужно приготовить емкость для формирования изделия. Для этой цели может быть использована доска (до 22 мм) и два фанерных листа, размеры которых соответствуют фабричному кирпичу.

Для этой цели может быть использована доска (до 22 мм) и два фанерных листа, размеры которых соответствуют фабричному кирпичу.

- Соединение элементов каркаса выполняется маленькими гвоздями. Следует предусмотреть снимающуюся крышку. Формы создаются сразу в большом количестве. Таким образом можно будет организовать конвейер и ускорить производство кирпича в домашних условиях.

- Готовые формы нужно смочить водой изнутри или присыпать строительной пылью, для облегчения процесса доставания изделия.

- После этого нужно уложить тесто в формы и встряхнуть его для утруски состава. Излишки смеси можно удалить с помощью металлической пластины, а затем закрыть форму крышкой.

- Далее выполняется сушка изделия. Хорошее подспорье в этой работе окажет мини завод для сушки кирпича. Такое оборудование, хоть и стоит денег, в результате выдает качественный продукт, не уступающий фабричному. Высыхание кирпича приводит к его постепенной усадке. В целом, уменьшение продолжается до 15%.

Завершение процесса усушки не означает, что вся воды вышла. Для полного затвердения и дегидрации следует оставить кирпичи на стеллажах в помещении с хорошей вентиляцией.

Не следует оставлять изделия под солнцем. В зависимости от различных условий, в том числе температурных, процесс сушки длится одну-две недели. По истечению этого времени кирпич готов к применению.

Важно учитывать, что такое изделие не имеет достаточной стойкости к влаге, поэтому нужно продумать дополнительную изоляцию стен.

Процесс обжига кирпича при производстве

В случае если сырого способа изготовление не достаточно, можно попробовать сделать обжиг в домашних условиях. Данная технология достаточно сложная и весьма трудоемкая. Большое количество кирпича делать таким образом дома не рационально. А вот небольшую партию, до 50 штук, вполне можно изготовить.

Как и с керамикой, тут необходимо выполнить три стадии: прогрев, непосредственно обжиг и охлаждение.

- На стадии прогрева из изделия испаряется и гигроскопическая, и гидратная жидкость. При этом сгорает вся органика и происходит разложение карбонатов. Также выполняется общее прогревание всего кирпича.

- Далее, на этапе обжиге, глина меняет свое химическое состояние, что в результате и образует твердую структуру изделия. Температуры, при которых осуществляются эти процессы, находятся в приделах 1200 градусов.

- Однако простого обжига не достаточно для формирования прочного изделия. Нужно продолжить процесс, охлаждая кирпич. Следует постепенно снижать температуру, доводя ее до 600 градусов, после чего можно немного ускорить работу. Резкие перепады в температуре послужат образованию брака – трещин на кирпичах.

Такая процедура, в условиях производства, реализуется в специальных печах. Дома этот процесс организовывается в металлической бочке. Необходимо вырезать у емкости дно и поставить ее на огонь. Предварительно нужно подготовить яму для костра глубиной около 5 см. Поставит бочку на кирпичи или металлические ножки, и можно контролировать и поддерживать горение костра.

Поставит бочку на кирпичи или металлические ножки, и можно контролировать и поддерживать горение костра.

- В конструкцию укладываются сырые кирпичи – один сверху другого. Нужно также оставить промежутки для воздушных потоков.

- Далее следует закрыть бочку сверху, применив для этой цели вырезанное ранее дно. Это нужно, чтобы не пропускать холодный воздух извне.

- Процедура обжига длится около 20 часов. Все это время нужно поддерживать равномерный огонь. Сила горения определяется экспериментально. После завершения данного времени следует начать уменьшение силы горения. Крышку нужно держать закрытой еще как минимум 5 часов. После этого можно проверить результат.

После полного остывания изделия нужно его протестировать, разбив с помощью молотка. На изломе должно быть видна однородная структура, при этом равномерно окрашенная. После этого разломленный кирпич нужно опустить в воду на некоторое время.

Качественное изделие не должно ломаться или менять цвет. При желании можно сравнить домашний кирпич с заводским аналогом на прочность. Если полученное изделие не уступает фабричному, то есть смысл задуматься о домашнем производстве в более крупных объемах.

При желании можно сравнить домашний кирпич с заводским аналогом на прочность. Если полученное изделие не уступает фабричному, то есть смысл задуматься о домашнем производстве в более крупных объемах.

Изготовление сырого кирпича дома – вполне реальная задача, а вот для получения обожженного нужно будет постараться. Важно соблюдать температурный режим и время ожидания результата. Поспешив на этапе охлаждения, можно испортить результат тяжелого труда.

Выполняя дома такие сложные задачи, следует придерживаться техники безопасности. Работать только в месте, не имеющем предрасположенности к возгоранию. С этой же цель нужно не допускать нахождения рядом горючих составов.

В основном дерзайте, и в итоге обязательно все получится!

Технология производства кирпича: обжиговый и безобжиговый кирпич

Технология производства кирпича постоянно менялась в процессе использования данного материала. До ХIX века данная процедура отличалась целым рядом своих сложностей и особенностей, ведь формирование кирпича осуществлялось исключительно ручным образом, а сушка его возможна была только в летнее время. Однако примерно 200 лет назад появилась первая обжиговая печь и ленточный пресс, после чего сфера производства кирпича получила новый толчок и стала развиваться невероятными темпами.

Однако примерно 200 лет назад появилась первая обжиговая печь и ленточный пресс, после чего сфера производства кирпича получила новый толчок и стала развиваться невероятными темпами.

На сегодняшний день этот материал изготавливается круглогодично на крупнейших заводах, которыми выпускается более 200 млн. кирпичей каждый год. При этом на сегодняшний день производство кирпича осуществляется в соответствии с двумя основными технологиями, каждая из которых имеет свои особенности и преимущества.

Обжиговый кирпич

Подготовка материала для данного кирпича осуществляется следующим образом. Извлекая глину из карьера, ее помещают в специализированные бетонированные ямы, в которых происходит ее разравнивание и заливка водой. В таком состоянии она пребывает от трех до четырех дней, и только потом уже поставляется на производственные линии завода для проведения дальнейшей машинной переработки.

Для удаления всевозможных камней из глинистой массы в преимущественном большинстве случаев используются специальные камневыделительные вальцы, и после проведения этой процедуры глина отправляется в ящичный питатель. У выходного отверстия данной машины размещаются специальные подвижные грабли, которые частично разбивают возникающие куски и выталкивают глину на бегуны, где уже происходит окончательное ее размалывание.

У выходного отверстия данной машины размещаются специальные подвижные грабли, которые частично разбивают возникающие куски и выталкивают глину на бегуны, где уже происходит окончательное ее размалывание.

После проведения всех этих работ материал проходит через 1-2 гибких вальца и отправляется в ленточный пресс, который объединяется в одной системе с резательным аппаратом, где происходит отрез кирпича от глиняной ленты и его передача на подкладочные деревянные рамы. После расфасовки материал отправляется в сушильную камеру, где происходит его разогрев.

Сушка кирпича в большинстве случаев является искусственной, так как она не требует наличия большого пространства и является абсолютно независимой от погодных условий. Для проведения такой сушки используется тепло отработанного пара, при этом за счет использования специальной технологии происходит полностью равномерное высыхание всей массы.

В конечном итоге хороший кирпич приобретает матовую поверхность, а после удара издает достаточно звонкий звук. При этом должно быть так, чтобы на изломе кирпич имел однородную пористость и был легким, а бракованный кирпич будет иметь трещины или же внутренние пустоты.

При этом должно быть так, чтобы на изломе кирпич имел однородную пористость и был легким, а бракованный кирпич будет иметь трещины или же внутренние пустоты.

Безобжиговый кирпич

В процессе производства такого кирпича применяется технология трибо или же гипер-прессования. Каждая из этих технологий представляет собой сварку минеральных материалов посредством воздействия на них высокого давления с наличием специальных вяжущих компонентов и воды, а завершается процесс последующей выдержкой материала на складе в течении пяти суток.

В процессе производства такого кирпича применяется технология трибо или же гипер-прессования. Каждая из этих технологий представляет собой сварку минеральных материалов посредством воздействия на них высокого давления с наличием специальных вяжущих компонентов и воды, а завершается процесс последующей выдержкой материала на складе в течении пяти суток.

В конечном итоге поддоны отправляются на склад и выдерживаются в течении 3-7 дней, после чего кирпич полностью готов к употреблению.

Наша компания более 10 лет занимается продажей строительного кирпича для нужд строек Москвы и Московской области.

|

Основным моментом в самостоятельном производстве кирпичей является добыча глины. При удачном стечении обстоятельств найти её можно в ближайшем карьере или даже на собственном участке. Прочность кирпичного изделия зависит прежде всего от состава глины и её чистоты. ● Для определения жирности глины существует несколько способов. В

случае домашнего производства кирпичей подойдёт

наиболее простой. Берётся примерно пол-литра

глины, добавить в неё немного воды и тщательно

размешать до тех пор, пока глина не будет

прилипать к рукам. ● В зависимости от способа приготовления керамический кирпич бывает обожжённый и необожжённый, т. е. кирпич-сырец, причём этот строительный материал при условии, что изготовлен из хорошей глины и правильно высушен, в некоторых случаях не уступает обожжённому кирпичу и его вполне можно использовать при возведении небольших сооружений, к примеру бани или сарая. ● Для изготовления кирпича своими руками прежде всего берётся

простейшая форма. Материалом для неё отлично

послужат доски толщиной 20-25 мм и пара листов

фанеры. Стандартные габариты одинарного кирпича

250х120х65 мм. Нижняя и верхняя крышки имеют

конические выступы, образующие в кирпиче

пустоты. Эти пустоты улучшают контакт кирпича с

раствором. Все детали формы соединяются гвоздями

длиной 50-60 мм. • Перед заполнением формы следует смочить её внутреннюю поверхность и присыпать цементом или мелкой пылью. Эти манипуляции позволят облегчить процесс выемки заготовок. Разложить глиняное тесто по формам и хорошо встряхнуть для того, чтобы оно заполнило все углы. Излишки теста снимаются строительной кельмой или металлической пластиной. Сверху на некоторое время накладывается верхняя крышка, после чего форма переворачивается и заготовка вынимается. ● Процесс сушки будущего кирпича является очень ответственным

мероприятием. По

мере испарения влаги частицы в заготовке

сближаются силами поверхностного натяжения и

объём кирпича уменьшается. Усадка имеет

определённый предел — до 15%. ● Для сушки кирпичей хорошо подойдёт стеллаж с навесом. Во время процесса сушки кирпичи не должны подвергаться воздействию прямых солнечных лучей и хорошо проветриваться. На продолжительность сушки влияют температура, влажность и подвижность наружного воздуха. Длительность сушки составляет от шести до пятнадцати суток. ● Кирпич-сырец имеет плохие показатели по влагостойкости. Стены, построенные с его применением, лучше защитить от негативного воздействия влаги. Длина свеса кровли должна быть не менее 600 мм, швы кладки перевязаны, а дверные и оконные проёмы расположены не ближе полутора метров от углов. Для балок перекрытий поверх стен следует сделать сплошную обвязку из досок или сплошных пластин, соединённых гвоздями. Примерно через год стены подвергаются обязательной штукатурке глиняным раствором с примесью соломы. Лучшим вариантом будет облицовка наружной стороны обожжённым кирпичом с применением перевязки через 5-6 рядов по высоте тычковыми рядами. ● Обжиг кирпичных изделий делится на три этапа: прогрев, обжиг и охлаждение. На первом этапе обжига из обжигаемых заготовок удаляется гигроскопическая (физически связанная) и гидратная (химически связанная) вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса. При этом глинистые минералы разрушаются, глина переходит в аморфное состояние. При температуре 800-1000 °С у легкоплавких глин и при 1150-1200 °С у тугоплавких происходит спекание масс и образуется керамический черепок. После обжига изделие подвергается охлаждению. Кирпич, только что подвергшийся обжигу, следует оградить от доступа холодного воздуха, так как он не выносит резкой смены температурных режимов — от этого велика вероятность появления трещин. Температура снижается в плавном режиме и лишь по достижении 650 °С процесс охлаждения можно ускорить. ● Обжиг кирпича в промышленных условиях ведётся в туннельных или кольцевых печах. При обжиге на территории приусадебного участка можно использовать обычную 200 литровую бочку с вырезанным дном, поставленной на костёр, который можно развести в яме глубиной с полметра. Бочку установить на ножки высотой в 20 см, что обеспечит более равномерный прогрев. Кирпичи укладываются друг на друга с небольшим зазором. После заполнения бочки её закрывают металлическим щитом для предотвращения доступа холодного воздуха. Огонь поддерживается не менее 20 часов. Процесс охлаждения бочки должен происходить постепенно, при этом бочка должна быть закрыта крышкой. Регулировать процесс охлаждения можно уменьшая огонь. Открывать бочку стоит лишь спустя 4-5 часов — после полного остывания. Остывший кирпич можно расколоть молотком на две части. Правильно обожжённый кирпич должен иметь одинаковый цвет и структуру. Эти две половинки можно залить водой в ведре и выдержать там несколько часов. После намокания кирпичное изделие не должно различаться или разрушаться. Также можно сравнить кирпич, изготовленный собственными силами с заводским кирпичом. Сравнение кирпича, изготовленного собственными силами, с заводским кирпичом поможет определить — насколько хорошо удался опыт собственного производства. Вряд ли удастся кирпичу, изготовленному в домашних условиях, соответствовать ГОСТ 530-2007, но если для завершения своего небольшого строительства требуется несколько кирпичей, то это вполне подходящий вариант для выхода из ситуации. |

технология производства обыкновенного глиняного кирпича и его состав

Выпуск строительных материалов — занятие вполне привлекательное и перспективное, так как эти товары всегда будут востребованы. Но важно организовать весь процесс по строгим технологическим правилам. Упустив хотя бы один момент, невозможно получить даже обыкновенный кирпич из глины.

Заготовка сырья

Первым шагом закономерно является снабжение производственных объектов сырьем. Поиск глиняных залежей осуществляется стандартными методами геологической разведки. Когда пласты обнаружены, эксперты оценивают их мощность, доступные для выработки ресурсы. Если принято решение об использовании конкретного карьера, заблаговременно (еще за 1—2 года) расчищают местность. Она должна быть освобождена и от растительности, и от заведомо ненужных пород.

Часто поверхность грунта разрыхляют, чтобы упростить последующую добычу. На этом же этапе к карьеру подводят (при отсутствии готовых коммуникаций) транспортные и энергетические магистрали. Извлечение глины производится за счет:

применения экскаваторов;

дробления породы взрывчатыми веществами;

с применением относительно малых машин (бульдозеров и так далее).

Виды продукции

Производство разных видов кирпича предполагает существенные различия в технологии изготовления продукта, даже если речь идет об изделиях одинаковой величины.

Двойной силикатный кирпич лучше керамического по звукоизоляции, зато уступает ему по таким показателям:

стойкость к холоду;

тепловая стабильность постройки;

поглощение влаги.

При этом красный кирпич традиционного образца оказывается дороже. Его изготовление требует более дорогого оборудования, длится существенно дольше. Трудоемкость тоже увеличена, как и расход энергии. Но в обоих случаях сырье проходит последовательно несколько этапов. Сначала готовят глиняную массу, придавая ей необходимые характеристики.

Затем формуют сырец, сушат его. И только затем приходит время обжига, то есть основной технологической операции. Чтобы правильно выполнить работу, глинистые породы, поступившие на кирпичный завод, сортируют в соответствии с ГОСТ 1975 года.

При этом учитывают:

огнеупорные свойства;

спекаемость;

минеральный состав;

пластические свойства;

механическую стойкость в сухом состоянии.

Химическая характеристика сырья подразумевает определение концентрации:

растворимых в воде солей;

оксида алюминия;

крупнозернистых компонентов;

тонких дисперсных фракций;

оксида железа;

диоксида титана;

свободного кремнезема.

Особенности технологического процесса

Глиняное сырье, только что привезенное из карьера, крайне редко подходит для выработки качественной продукции. Чтобы улучшить качество сырья, требуется подвергнуть его погодно-климатической и механизированной обработке. Первый этап предполагает оставление глиняной смеси в контролируемых условиях на 1—2 года. Этот промежуток требуется для увлажнения, заморозки и разморозки (иногда процесс замораживания и размораживания делают несколько раз), для выветривания. Когда эта процедура заканчивается, производят механическую обработку.

Она подразумевает:

тщательно продуманное изменение структуры сырья;

раздробление глины, посторонних включений в ней;

очистку от крупных мусорных включений и посторонних примесей;

размешивание глины до однородного состояния.

Технологическая подготовка глиняной массы производится с использованием самых разных специальных машин. Одни рыхлят глину, другие растирают ее, третьи дезинтегрируют (очищают от камней различной величины). На кирпичных заводах используют также шаровые и роторные мельницы, глиномешалки, пропеллерные мешалки. Существуют еще и многофункциональные производственные устройства.

Но они способны заменить лишь отдельные установки, а не производственную линию в целом.

Как глину формуют

В большинстве случаев используется пластическая методика. Она позволяет обработать сырье средней пластичности, влажность которого составляет от 18 до 28%. Для этой цели используется ленточно-шнековый пресс. Рекомендуется применять прессы, способные подогреть глиняную массу в вакуумном режиме.

Этот режим обработки повышает прочность сырца.

Есть также жесткая методика. Она считается подвидом пластического метода обработки. Применяется такой подход к относительно грубой глиняной массе влажностью от 13 до 18%. Для жесткой обработки глины используют прессы гидравлического типа. Могут применяться также машины со шнековыми и вакуумными камерами. Как при пластическом, так и при жестком способах изготовления кирпича необожженная масса должна нарезаться на штучные блоки уже после окончания формовки.

Полусухой способ получения заготовок встречается относительно редко. Его применяют, когда надо обработать недостаточно пластичное сырье, так называемую тощую глину. Это сырье имеет влажность от 8 до 12%. Общее время обработки сокращается. Сухой метод производства подразумевает формирование кирпичей из глиняного порошка влажностью от 2 до 6%.

Сушить его не надо, из такого сырья можно получить наиболее плотные керамические изделия.

Сушка

Так или иначе, когда кирпичи сформированы, обычно настает время их сушить. На этой фазе обработки добиваются понижения влажности до 5—6%. Если проигнорировать это требование и отправить в печь более влажные изделия, они могут растрескаться и даже деформироваться. Современное динамичное производство уже не может себе позволить продолжительную естественную сушку. Для ускорения процесса используют камерные либо туннельные сушилки.

А чтобы повысить техническую и экономическую эффективность производства, все чаще выбирают установки непрерывного действия.

Последняя стадия обработки

Необходимая температура обжига кирпича создается в печах разнообразных видов — чаще всего туннельных и кольцевых.

Обжиг подразделяется на три более мелких этапа:

разогрев подготовленного глиняного блока;

собственно температурное воздействие;

планомерное и постепенное понижение температуры.

В первой стадии заготовку нагревают до 120 градусов. Это приводит к испарению связанной физическими эффектами влаги. Изделие становится намного менее пластичным. Как только температура вырастает до 600 градусов, это изменение становится уже необратимым. Происходит испарение остаточной влаги, а глина приобретает аморфную структуру — вскоре органика выгорит.

Как только кирпич прогрет до 800 градусов, внешние грани частиц заготовки накрепко сцепляются между собой. Это и позволяет готовому кирпичу стать многократно прочнее. Когда температура вырастает до 1000 градусов, наступает время огневой усадки. Готовая продукция спекается и становится плотнее. Легко плавящиеся вещества, превратившись в жидкость, обволакивают то, что еще не расплавилось — при этом, кроме уменьшения объема на 2—8%, немного вырастает механическая крепость кирпича.

О том, как изготовить кирпич из глины своими руками, смотрите в видео ниже.

Оборудование для производства кирпича: линия, станок, формы, пресс и технология

Как начинающие, так и опытные предприниматели стараются все чаще и чаще обращать внимание на строительный рынок. Причиной тому являются привлекательные условия труда. Одним из наиболее прибыльных ниш является производство кирпича. При правильном подходе к созданию бизнеса можно получить существенную прибыль.

Примечательно, что индивидуальные предприниматели, занимающиеся изготовлением кирпичной продукции, не испытывают сезонных затруднений. Все потому, что строительный материал пользуется спросом в любое время года. Кирпич не требователен к монтажу в то или иное время года, а значит, заниматься строительством можно круглогодично.

Самым главным фактором при формировании бизнеса на производстве определенных видов кирпича является правильный подбор оборудования. От этого зависит не только качество продукции, но и объемы ее изготовления. Чем больше партий будет создано, тем больше будет прибыль.

Из чего состоит линия по производству кирпича?

Правильный подбор оборудования дает возможность определить объемы производства. Предпринимателю необходимо позаботиться о том, чтобы выбранное оборудование соответствовало всем требованиям безопасности, поскольку большинство приобретенной техники работает на электрическом приводе. Хочется отметить, что оборудование для производства силикатного кирпича и оборудование для производства облицовочного кирпича схоже между собой, отличаются лишь пропорции составления смеси. При этом, линия по производству керамического кирпича состоит из тех же основных моделей оборудования.

Интересуетесь изготовлением поликарбоната? Узнайте, какое оборудование необходимо и что представляет собой технология производства поликарбоната.

Всё об оснащении автосервиса и выборе оборудования тут.

Итак, вот какое оборудование для производства глиняного кирпича необходимо для открытия бизнеса:

- Смеситель. Данное устройство незаменимо при создании высококачественного сырья для изготовления кирпича. В смеситель подается глиняная масса. Более продвинутые модели могут одновременно смешивать глину и отсеивать большие посторонние фракции. Чтобы получить наиболее оптимальный минеральный состав кирпича, в смеситель можно подавать сразу несколько сортов глины. Время обработки напрямую зависит от того, какие виды кирпича изготовляются, и какие компоненты для этого применяются.

- Автомат для нарезки шламовой массы. Как только сырье будет перемешано, его формируют в специальную линию. Данный автомат применяет для нарезания создаваемой линии, чтобы сделать из нее отдельные прямоугольные куски глины. Подача осуществляется из специального экструдера. Эти куски, по сути, являются основой для создания кирпича-сырца. Автомат не требует регулярного проведения сервисного обслуживания. Для контролирования работы необходим всего один оператор. По мере необходимости можно подобрать длину блока, обрезаемого автоматом из проводимой по его конвейерной ленте линии глины. К перечню основных функций данного автомата также относится возможность выбора скорости проката линии по ленте. Устройства отличаются между собой по габаритам и мощности двигателя. Аппарат приводится в действие, как правило, благодаря обыкновенной электросети 220В. На рынке нередко встречаются модели, нуждающиеся в сети 380 вольт.

- Автомат для нарезки кирпича-сырца. По сравнению с представленным выше устройством, автомат для нарезки кирпича-сырца имеет больше функциональных возможностей. Такое оборудование имеет большую компактность. С его помощью оператор может более точно нарезать блоки, которые потом будут использоваться в качестве заготовки для подачи в печь. Работа осуществляется от сети 220 вольт. Более профессиональные установки с повышенной мощностью требуют наличия сети 380 вольт.

- Сушилки. Технология изготовления красного кирпича предусматривает использование этого вида оборудования. На рынке можно встретить две разновидности сушилок для кирпича. Первая – туннельная. По сути, это очень длинная камера (от 24 до 36 метров). В нее подается сырец. Перемещение по камере гарантируется с помощью вагонеток, которые двигаются по камере благодаря специально спроектированным рельсовым путям. Преимуществом такой сушилки является возможность существенно увеличить уровень производительности предприятия. Второй вариант являет собой камеру, которая имеет от 10 до 18 метров длины. Во внутренних стенах камеры имеются специальные выступы. На них укладываются специальные рамки с предварительно выложенным сырцом. Тепло поступает через нижние специальные каналы, после чего выводится через вытяжной канал, расположенный в верхней части камеры. Примечательно, что первый и второй вариант сушки сырца является очень востребованным. Если в ходе самостоятельной сушки естественным путем сырье становится готовым через 20 дней, с помощью сушилок время обработки сокращается до 72 часов. В зависимости от типа кирпича, который будет производиться на предприятии, этот показатель можно сократить еще сильнее – даже до 32 часов.

- Печь для обжига. Большинство предприятий старается создать печь для изготовления кирпича своими силами. Причиной тому является сравнительно небольшое количество промышленных устройств, которые могут вместить в себе большое количество сырья. Тем не менее, в условиях малого бизнеса вполне логично обзавестись печью с электрическим нагревом. Несмотря на небольшую вместительность, такие печи максимально тщательно обрабатывают глиняные блоки. Для проведения правильной обработки понадобится всего один рабочий, который будет следить за температурой внутри камеры и временем пребывания сырья во внутренней части. Производители печей для обжига кирпича внедряют в оборудование специальные контроллеры, с помощью которых обеспечивается выбор одного из нескольких режимов термической обработки. Нередко в моделях имеются встроенные вентиляторы. Они помогают печной атмосфере принудительно циркулировать по внутреннему пространству. Как результат, по сравнению с печью, созданной своими силами, заводской вариант обеспечит более тщательный обжиг материала.

- Вагонетки, тележки и прочее вспомогательное оборудование для производства керамического кирпича, которое позволяет перемещать сырье по производственному цеху

В процессе поиска оборудования нужно приготовиться к тому, что далеко не всегда получится найти его с первой попытки. Причиной тому является очень маленький объем производства подобной техники. Она пользуется малым спросом, поэтому производители стараются максимально обезопасить себя, создавая технику малыми партиями.

Лучший вариант в такой ситуации – обратиться за помощью в дилерский центр или посетить завод-изготовитель. Оба варианта несут в себе еще одну выгоду. Она заключается в том, что производитель или представитель дилерского центра сможет рассказать подробную информацию о технических спецификациях оборудования, дать практические советы по использованию и предоставить гарантийный срок на приобретенную продукцию.

Технологии производства кирпича из глиныКрасный кирпичПроизводство красного кирпича в промышленных объемах осуществляется непрерывно. Технология производства стенового и облицовочного кирпича предусматривает использование глины средней жирности, в которую добавляют небольшое количество песка и дополнительных примесей. Изделие полностью лишено пористости структуры, поскольку здесь используется специальный вибропресс. Время сушки варьируется в пределах 36-72 часов, в зависимости от качества сырья.

Клинкерный кирпичВысокие эксплуатационные характеристики и привлекательный внешний вид клинкера является результатом применения специальных добавок в состав глины. Дополнительные вещества более тщательно спекают глину. Это отражается на эксплуатационных характеристиках. В основе лежит сланцевая глина из различных пластов залегания. Технология производства керамического кирпича включает четыре этапа, указанные в подразделе ниже.

Силикатный кирпич

Несмотря на то, что глина все равно остается главным, в силикатный кирпич добавляется увеличенное количество воды и кварцевого песка. Примечательно, что технология производства силикатного кирпича включает в себя обработку сырца водяным паром, подаваемым под большим давлением. Это гарантирует высокую плотность материала.

При изготовлении силикатного кирпича известь гасится на протяжении 7-12 часов.

Формы для изготовления кирпичаПредприниматель может использовать формы, сделанные вручную из досок. Но в промышленных объемах производства такой подход не является допустимым.

Для изготовления максимально ровного кирпича используется специальная пресс-форма. Этот станок для изготовления кирпича позволяет достичь максимально плотной структуры без каких-либо пор внутри. Механизированная пресс-форма может создавать достаточно большое давление. Стандартный пресс для изготовления кирпича действует с усилием от 20 тонн, одновременно создавая 10 и более кирпичей. Даже самое тщательное производство из форм, сделанных своими руками, не сравнится с механизированным способом формирования блоков.

Как получить смесь для производства кирпича?Современная технология производства керамической плитки позволяет получать качественный продукт за короткое время.

Хотите открыть автомойку, но не знаете с чего начать? Подробная информация об оснащении автомобильных моек представлена здесь.

Как осуществляется шиномонтаж? Какие инструменты используются? Подробнее на http://buisiness-oborudovanie.com/dlya-avtomobilnoj-sfery/oborudovanie-dlya-shinomontazha/.

Самое главное правило – следить за жирностью глины. От этого показателя сильно зависит прочность готового изделия в целом. Чтобы получить максимально прочный кирпичный блок, нужно предварительно протестировать жирность глины. Все легко – берется килограмм глины, в нее добавляется небольшое количество воды. Смесь размешивается до тех пор, пока она не начнет прилипать к рукам. «Тесто» скатывается в небольшой шарик диаметром 10 сантиметров, после чего он ставится в тень на 2-3 дня. Если трещин нет, значит, сырье нормальное. При наличии трещин нужно добавить немного песка. Непрочный шарик без трещин свидетельствует о недостаточной жирности сырья. В таком случае добавляется более жирный сорт глины.

Этапы производстваПревращение глины в готовый кирпич происходит в четыре этапа:

- Добыча, доставка и подготовка сырья.

- Формирование сырца.

- Сушка сырца

- Обжиг в печи.

После этого кирпичи остывают, штабелируются и пакуются.

Модели оборудованияВибропресс Сиргис-универсал. Работает в сети 220 вольт. Пресс создает усилие, равное 29 тоннам. Имеется возможность использования разных форм. Обслуживание осуществляется одним рабочим. Габариты техники сравнимы с габаритами двух длинных холодильников, поставленных в ряд.

Печь для обжига Кераммаш. Электрический нагрев. 2 м3 полезного объема. Максимальная температура внутри камеры – 1260 градусов. Двери – поворотные. Выкатной поддон упрощает загрузку и выгрузку сырья/готовой продукции. Оснащается вентилятором.

Смесители РусьМаш СМК 125А. Два вала ускоряют процесс обработки сырья. Работают от сети 380 вольт. Встроена функция увлажнения смесителем.

Видео про изготовление кирпича

Republished by Blog Post Promoter

Как делать глиняные кирпичи — все, что вам нужно знать

Умбра марганца относится к широкому спектру оксидов марганца, которые представляют собой соединения, которые могут широко применяться в пигментации, в дополнение к широкому спектру применений, выходящих далеко за рамки того, что они являются источником металлического марганца. В дополнение к насыщенному коричневому цвету, обеспечиваемому этими пигментами, поставляемыми африканским пегматитом, возможны некоторые дополнительные преимущества, такие как более легкое обращение и более длительный срок службы кирпича.При использовании в глиняном кирпиче глубина цвета считается превосходной с превосходной отделкой поверхности. Явным преимуществом использования марганцевых умбр является то, что температура обжига кирпича может быть повышена — до 1280 ° C, — при которой другие кирпичи могут стекловаться и становиться нестабильными.

Основное применение диоксида марганца в кирпиче — это пигмент для изменения цвета фона или добавка для производства крапчатого кирпича или даже того и другого. Важно отметить, что, хотя для обоих процессов используется один и тот же основной материал, определяющим фактором между ними является размер частиц и количество используемой умбры.Оксиды марганца встречаются вместе и часто с оксидом железа при добыче, все вместе они образуют умбру марганца. Умбра может быть подвергнута кальцинированию, после чего ее называют обожженной умброй. Жженый умбра придает более темный цвет окончательному кирпичу или керамической плитке. Марганцевую умбру можно наносить в качестве поверхностного покрытия перед обжигом, а не подмешивать в глину. Однако при использовании таким образом свойства водостойкости, обычно связанные с добавлением марганца в кирпичи, менее распространены.

Технические характеристики марганцевой умбры, поставляемой африканским пегматитом, следующие.

| Внешний вид | Темно-коричневый порошок |

| Соотношение марганец: железо | 4,8: 1 |

| Массовая доля марганца | 43 — 47% 42% доступно по запросу |

| Другие присутствующие известные соединения | SiO 2 4-6%; CaO 5-7% |

| Размер частиц | 45 мкм типично |

| Насыпная плотность (после утряски) | 1.53 — 1,55 г см -3 |

Устойчивость к обжигу марганцевой умбры хорошая, и нормальные температуры обжига кирпича и керамики комфортно выдерживают до 1280 ° C. Если доступен обжиг при температуре выше 1150 ° C, это предпочтительно, так как это означает, что для достижения того же цветового профиля необходимо использовать меньше марганцевой умбры.

GreenSpec: необожженный глиняный кирпич

Введение

Необожженная кирпичная кладка из глины, также известная как земляная кладка, строится с использованием земляных материалов (возможно, с некоторыми добавками).Земляная кладка не «обжигается», как обычные кирпичи, но блоки кладки сушатся на воздухе после изготовления, чтобы уменьшить усадку и улучшить прочность. В некоторых традиционных формах земляного строительства (например, глинобитная или утрамбованная земля) возводятся монолитные (сплошные) стены, но необожженные глиняные кирпичи аналогичны другим системам кладки, где блоки («кирпичи») соединяются вместе с раствором и, возможно, покрываются с системой отделки (краска или штукатурка).

Традиционные формы необожженного глиняного кирпича (глинобитные блоки, саманный и сырцовый кирпич) обычно изготавливаются вручную и, как следствие, имеют переменные размеры и другие свойства.Традиционная земляная кладка имеет толстые стены (часто толщиной более 300 мм), поскольку раствор обеспечивает низкую прочность сцепления, а толстые стены имеют достаточную массу, чтобы сохранять устойчивость к боковым нагрузкам в жилищах.

Из-за экологических и финансовых затрат, связанных с использованием материалов в строительстве, предпочтительно уменьшить толщину стен примерно до 100 мм для внутренних перегородок (стандартная толщина для обожженного глиняного кирпича и бетонных блоков). Более тонкие стены также уменьшают нагрузку на конструкции и увеличивают доступное пространство внутри зданий.

В современной кирпичной кладке из необожженной глины используются блоки, изготовленные с точными допусками с использованием коммерческой системы экструзии или прессования, чтобы обеспечить неизменно высокое качество продукта. Это позволяет быстро и экономично возводить стены толщиной 100 мм с минимальным воздействием на окружающую среду. В большинстве случаев современные необожженные глиняные кирпичи производятся на коммерческих заводах по производству обожженного кирпича с использованием материалов, аналогичных обожженным кирпичам, но без проведения процесса обжига. Это значительно снижает энергию, используемую при производстве, и предыдущие исследования показали, что необожженные кирпичи имеют 14% воплощенной энергии обожженных кирпичей и 25% воплощенной энергии бетонных блоков.В Германии некоторые заводы из обожженного кирпича перешли на производство только современной кирпичной кладки и сопутствующих товаров.

Контроль внутренней среды

Кирпичная кладка из необожженной глины обеспечивает пассивный контроль окружающей среды в зданиях за счет буферизации температуры в здании (за счет обеспечения тепловой массы) и за счет буферизации относительной влажности за счет поглощения влаги из воздуха при высокой влажности и ее высвобождения при высокой влажности. низкая влажность. Буферизация температуры и влажности обычно снижает потребление энергии, необходимой для эксплуатации зданий.Для смягчения относительной влажности требуется специальная паропроницаемая штукатурка и краска. Гипсокартон и непроницаемые краски нельзя использовать с необожженной кирпичной кладкой, поскольку они могут привести к преждевременному разрушению из-за скопления воды в кладке.

Количество влаги, которое будет поглощено стенами в помещении высотой 4 x 4 x 2,4 м и толщиной стен 100 мм, показано на рисунке ниже. Как показано, необожженная кирпичная кладка может поглощать значительно больше влаги из воздуха, чем бетонная кладка или обожженная кирпичная кладка.

Влагоудерживающая способность земляной кладки

Эмпирические данные показывают, что необожженная кирпичная кладка из глины может смягчать влажность до средних уровней (относительная влажность 40-65%), но для подтверждения и моделирования этого эффекта требуются дальнейшие исследования. Если это подтвердится, это может иметь положительные последствия для здоровья пассажиров: «Было обнаружено, что частота прогулов или респираторных инфекций ниже среди людей, работающих или живущих в средах со средней по сравнению с низкой или высокой относительной влажностью.»(Арундел и др. Косвенное воздействие на здоровье относительной влажности в помещениях, . Environ Health Perspect. March; 65 стр. 351-361 (1986)).

Прочность кладки необожженной глиняной

Прочность на сжатие необожженной глиняной кирпичной кладки намного сложнее, чем для блочной кладки или обожженного глиняного кирпича, и однозначное значение прочности не может быть назначено. Прочность необожженной кирпичной кладки зависит от свойств материала, размеров стены и содержания воды.Свойство материала, которое больше всего влияет на прочность кладки, — это содержание глины в кладке.

По мере увеличения содержания воды в кирпичной кладке прочность уменьшается, и поэтому важно сохранять кладку сухой после постройки за счет соответствующих деталей, таких как обожженная кладка или цоколь из блоков для предотвращения случайного намокания от разливов. Дополнительная информация о деталях доступна в книгах, перечисленных в конце этого информационного бюллетеня.Содержание воды обычно будет самым высоким во время строительства (от нанесения влажного раствора и штукатурки), а затем стабилизируется до более низкого уровня (более прочная кладка) во время использования.

После строительства и при отсутствии случайного намокания (за счет соответствующей детализации) содержание воды будет контролироваться относительной влажностью в воздухе, что приведет к соотношению, показанному на рисунке ниже. Стоит отметить, что влажность должна поддерживаться на этом уровне в течение значительного периода времени (несколько недель), прежде чем содержание воды в кладке стабилизируется.Закипание чайника или принятие душа окажут незначительное влияние на прочность кладки.

Влияние относительной влажности на прочность

Как показано на рисунке, даже в экстремальном диапазоне (относительная влажность от 30% до 97,5%) наблюдается лишь небольшое изменение прочности. Долгосрочный мониторинг дома, построенного из необожженной глиняной кирпичной кладки в Далгуисе, Шотландия, показал, что относительная влажность в доме оставалась от 40% до 65% в течение года, даже в ванной, где использовался душ.При таком изменении относительной влажности прочность изменится примерно на 12% для земляной кладки с высоким содержанием глины и только на 8% для земли с низким содержанием глины.

Прочность необожженной кирпичной кладки обычно ниже, чем обожженных глиняных кирпичей или бетонных блоков, а стены из необожженного глинистого кирпича толщиной 100 мм в настоящее время не рекомендуются для конструкций с высокими нагрузками. Увеличение толщины стены откроет возможность для конструктивного использования необожженной кирпичной кладки.

Растворы для необожженной кирпичной кладки

По мере уменьшения толщины стены раствор должен больше связываться с каменными блоками, чтобы обеспечить достаточную конструктивную прочность против боковых нагрузок (горизонтальное толкание стены).Влияние толщины стены на требуемую прочность соединения может быть определено инженером-строителем, но можно рассчитать, что стена толщиной 300 мм с почти нулевой прочностью соединения (традиционная земляная кладка) может выдерживать ту же нагрузку, что и стена толщиной 100 мм с клеем. прочность примерно 0,2 Н / мм 2 . Прочность сцепления различных растворов с современной кладкой из земли показана на рисунке ниже. Эта цифра включает глино-песчаные и известковые растворы, используемые для традиционной кладки земли, и цементно-песчаные растворы, используемые для обожженных кирпичей.

Прочность сцепления с различными растворами

Как показано, растворы, используемые для традиционной земляной кладки, не обеспечивают прочности сцепления, необходимой для строительства 100-миллиметровых стен с использованием современной земляной кладки. Однако использование предварительно приготовленной смеси силикат натрия / глина / песок обеспечивает необходимую прочность и обеспечивает прочность сцепления, аналогичную цементным растворам с обожженными кирпичами. Предварительно приготовленный раствор из силиката натрия содержит менее 10% воплощенного CO 2 , чем обычные растворы на основе цемента, но не так хорошо работает при высоком содержании воды.Такого высокого содержания воды можно избежать за счет соответствующей детализации.

Альтернативой растворам на основе силиката натрия является привязка современной земляной кладки толщиной 100 мм к деревянному или другому каркасу для обеспечения требуемой боковой нагрузки. Это обеспечит экологические преимущества кирпичной кладки (тепловая масса и амортизация влажности) деревянного каркасного здания.

Кирпич, блочная кладка или необожженный глиняный кирпич — что лучше?

Нет простого ответа на вопрос, что лучше, поскольку разные материалы подходят для разных применений.Вот некоторые моменты, которые следует учитывать:

Повышение прочности на сжатие обожженного глиняного кирпича за счет переработки отходов кузнечных мастерских | Journal of Engineering and Applied Science

Методология исследования

Для достижения целей данного исследования исследователи применили экспериментальный подход к выводам, так как он является подходящим подходом, подходящим для данного исследования. Это исследование состоит из экспериментального исследования, которое оценивает эффективность добавления стальных опилок, произведенных в кузнечных мастерских, к изготовленным кирпичам из красной глины.Изученная эффективность ограничивается механическими свойствами (прочностью на сжатие) и физическими свойствами, такими как водопоглощение, плотность и размеры.

Это исследование проходило в несколько этапов:

- 1.

Исследование началось с определения проблемы, затем кабинетного исследования для изучения предыдущих экспериментов по улучшению свойств глиняного кирпича,

- 2.

Затем определение местоположения исследования, которое находилось на заводе Singer Bricks Factory, поскольку это единственный автоматизированный кирпичный завод в Египте, имеющий лабораторию для изготовления образцов и проведения экспериментов,

- 3.

Определить свойства, которые необходимо изучить, а именно размеры, водопоглощение и прочность на сжатие,

- 4.

Использование оригинальной смеси Singer Bricks Factory для производства прототипов кирпичей,

- 5.

Приготовление смесей с добавкой стальной опилки с различными соотношениями (0%, 1%, 2%, 3% и 4%)

- 6.

Производство прототипов глиняных кирпичей в лабораториях на экструзионной машине,

- 7.

Вычерчивание и сжигание образцов,

- 8.

Испытание прочности на сжатие и физических свойств через 21 день с даты изготовления для получения результатов. Физические свойства — это средний вес, средние размеры и плотность.

Приготовление смесей

Подготовка прототипов, которые будут испытаны с использованием той же смеси, которая использовалась для производства глиняных кирпичей на автоматическом заводе «Singer Bricks Factory» в губернаторстве Гиза.См. Рис.1.

Рис. 1Фотографии внутри автоматизированного кирпичного завода

Пропорция смеси для обожженного кирпича для производства различных типов кирпичей состоит из 78% илисто-глинистого грунта и 22% песка. Соотношение илово-глинистая почва состоит из 11% почвы Аль-Хиба (80% песка, 10% ила и 10% глины) и 89% почвы Аль-Аят (20% песка, 20% ила и 60% глины). в записи заводского контроля качества для достижения необходимого химического состава. Доля воды составляет 20–25% от всей смеси.На рисунке 2 представлен треугольник текстуры почвы, показывающий почвы Аль-Хиба и Аль-Аят.

Рис. 2Треугольник текстуры почвы, показывающий почвы Аль-Хиба и Аль-Аят (с изменениями авторов) [22]

Использование рентгеновского флуоресцентного теста (XRF) для проверки химического состава используемой глинистой смеси При производстве кирпича, проводимого заводским отделом контроля качества, выявляется следующий результат — пропорции, утвержденные заводом при производстве кирпича. На рисунке 3 показан химический состав смеси, используемой для производства кирпича на заводе.

Рис. 3Химический состав смеси почв Аль-Хиба на 11% и смеси Аль-Аят на 89%

Эта смесь была использована для достижения необходимого химического состава. Производственный процесс начинается с увлажнения глины водой в течение 20 дней, затем глина смешивается с песком и смесь измельчается, чтобы попасть в поршень для производства глиняных кирпичей. На рис. 4 показана глиняная смесь после измельчения и до того, как она поступила в пресс-машину для производства кирпичей.

Рис. 4Глиняная смесь, используемая для производства опытных кирпичей

Добавка к стальной опилке

Доля металлических отходов составляет 2% от общего количества отходов в Египте [10].Переработка железных отходов необходима из-за доступности сырья. Стальные опилки, использованные в этом эксперименте, были из отходов кузнечных мастерских. Формы отходов железа представляют собой порошок и стружку, полученные в результате машинной обработки во время резки и формовки железа. Повторное плавление железных отходов не является эффективным процессом из-за потребления энергии и выбросов газов, которые плохо влияют на окружающую среду, поэтому переработка их в других отраслях промышленности, таких как производство кирпича, более эффективна [23]. Добавка представляла собой процент от веса кирпичной смеси (от 1% до 4%), которая была подготовлена для добавления к почвенной смеси путем просеивания ее через сито 2 мм, частицы размером менее 2 мм, что составляет 60% сырых отходов. , а остальное можно измельчить до необходимого размера, а затем использовать в процессе переработки.были объединены в производстве кирпича. На рисунке 5 показано действие добавки к стальной опилке. На рисунке 5 показано действие добавки к стальной опилке.

Рис. 5Стальные опилки, готовящиеся к добавлению

Производство опытных образцов глиняных кирпичей

Кирпичи, использованные в этом исследовании, были изготовлены из грунта с помощью лабораторной машины, используемой для производства прототипов образцов кирпича, которые использовались в экспериментах. В лаборатории стальные опилки смешивали со смесью глиняных кирпичей, которая использовалась на заводе Singer для производства кирпичей.Смесь пропускали через машину для прессования и экструзии для изготовления прототипов. Размеры изготовленного прототипа составляют (2,5 × 2,7 × 5,2 см), как показано в Таблице 1.

Таблица 1 Размер прототипа кирпичаБыли изготовлены пять групп кирпичей-прототипов с различными соотношениями смешивания стальных опилок (0%, 1%, 2%, 3% и 4%) с использованием лабораторной экструзионной машины. Машины для производства лабораторных образцов были отрегулированы для размещения на заводе фактических машин для производства кирпичей.Рабочие настройки экструзионной машины были установлены в лаборатории в соответствии с условиями фабричных машин для производства кирпича. Вакуумный насос настроен на работу при давлении от –9 до –12 бар, что соответствует давлению вакуума, используемому на заводе в 350 бар для выпуска воздуха из образцов, а воздушный вакуумметр составляет более 90%. Изготовленные кирпичи автоматически просушивались в течение 20–25 ч в сушилках с вентиляторами горячего воздуха с температурой воздуха 100–120 ° С. Затем кирпичи вводились в фабричные печи и оставались в них в течение 30 часов; их обжигали при температуре от 800 до 850 ° C.Рисунок 6 поясняет процесс изготовления прототипов.

Рис. 6Процесс изготовления прототипов кирпичей. (1) Опытные образцы пресса. (2) Процесс прессования прототипов. (3) Опытные образцы прессовочной машины. (4) Разделка продукта. (5) Мокрые прототипы по сравнению с исходным кирпичом. (6) Опытные образцы после высыхания от 20 до 24 часов. (7) Опытные образцы после 30 ч горения. (8) Окончательные прототипы, отмеченные соотношением стальных опилок

Испытания физических и механических свойств

Испытания физических свойств и прочности на сжатие были проведены в лабораториях через 21 день с даты изготовления для получения результатов.Каждое испытание на прочность на сжатие проводилось на пяти образцах кирпича с одинаковым весовым коэффициентом заполнения стали. В то же время испытания физических свойств были проведены на десяти образцах кирпича. Тестирование прототипов выглядит следующим образом:

- 1.

Измерение размеров, веса и плотности с использованием чувствительных электронных весов для измерения веса и штангенциркуля Eisco Labs Vernier Caliper для измерений, показанных на рис.4. Размеры прототипов были измерены трижды: первый раз сразу после изготовления (мокрый кирпич), второй этап после извлечения кирпича из сушилки (сухой кирпич) и третий этап после обжига кирпича (окончательная форма кирпича). кирпич). Плотность измеряли после стадии обжига. Рисунок 7 поясняет средства измерения размеров и веса.

Весогабаритные средства измерения.(1) Чувствительные электронные весы (вес). (2) Штангенциркуль Eisco Labs Vernier (размеры)

- 2.

Испытание на водопоглощение: кирпичи взвешивали после завершения производственного процесса, чтобы получить среднюю массу сухих кирпичей. На следующем этапе кирпичи были погружены в резервуар для воды на 24 часа, как показано на рис. 8. Затем кирпичи были извлечены из воды и их поверхность высушена куском ткани.Затем кирпичи снова взвешивали для сравнения с весом сухих кирпичей. Значения рассчитываются согласно следующему уравнению.

$$ \ mathrm {A} = \ frac {\ mathrm {M} 2- \ mathrm {M} 1} {\ mathrm {M} 1} \ times 100 \% $$

(1)

, где A: процент водопоглощения кирпичей

M1: масса сухого образца

M2: масса влажного образца после 24 часов в воде

- 3.

Испытание на прочность при сжатии: прототипы были размещены в центре платформы нагрузки универсальной испытательной машины, как показано на рис. 4. Они были испытаны в условиях чистого сжатия.

$$ \ mathrm {Compressive} \ \ mathrm {force} = \ frac {\ mathrm {Maximun} \ \ mathrm {Load} \ \ mathrm {at} \ \ mathrm {Failure}} {\ mathrm {Average} \ \ mathrm {area} \ \ mathrm {at} \ \ mathrm {bed} \ \ mathrm {face}} $$

(2)

Прочность на сжатие отдельного кирпича не должна опускаться ниже минимальной средней прочности на сжатие, указанной в Египетском кодексе практики ECP-204 [24].На рисунке 9 показаны испытания на прочность при сжатии, проведенные на прототипах в лабораториях.

Рис. 9Универсальная испытательная машина (UTM), используемая для проверки прочности на сжатие

Оценка производства обожженного глиняного кирпича с точки зрения энергоэффективности: тематическое исследование в Турции

Алмейда, Мичиган, Диас, AC, Арроджа , Л., и Диас, Б. (2010). Оценка жизненного цикла португальского кирпича от колыбели до ворот, Portugal SB10: Устойчивое строительство, доступное для всех. Мониторинг и оценка , 477–482.

Алмейда, М. И., Диас, А. К., Демерци, М., и Арроха, Л. (2015). Вклад в разработку правил товарных категорий для керамического кирпича. Журнал чистого производства, 92 , 206–215. https://doi.org/10.1016/j.jclepro.2014.12.073.

Артикул Google ученый

Ассоциация разработчиков кирпича. (2017). Отчет об устойчивом развитии британского кирпича за 2017 год .

Дарайн, К.М., Рахман, А. Б. М. С., Ахсан, А., Ислам, А. Б. М. С., и Юсуф, Б. (2013). Практика производства кирпича в Бангладеш: обзор сценариев энергоэффективности и загрязнения воздуха. Журнал гидрологии и исследований окружающей среды, 1 (1), 60–69.

Google ученый

Главное управление исследования и разведки полезных ископаемых (MTA). (2010). Минеральные и энергетические источники в Манисе, Турция.

Gomes, E., И Хоссейн, И. (2003). Переход от традиционного производства кирпича к более экологичным методам. Энергия для устойчивого развития, VII, 2 , 66–76. https://doi.org/10.1016/S0973-0826(08)60356-7.

Артикул Google ученый

Grifa, C., Germinario, C., Bonis, AD, Mercurio, M., Izzo, F., Pepe, F., Bareschino, P., Cucciniello, C., Monetti, V., Morra, В., Каппеллетти, П., Култроне, Г., Ланджелла, А. (2017). Традиционное производство кирпича на Мадагаскаре: от обработки сырья до технологии обжига .

Хашеми А. и Крукшанк Х. (2015). Воплощенная энергия обожженных кирпичей: пример Уганды и Танзании, 14 -я Международная конференция по устойчивым энергетическим технологиям, SET2015, Великобритания.

Hasselmann, W. (2009). Туннельная печь для температурной обработки товаров, Международная патентная кооперация, номер публикации: WO 2009/068505 Al.

Уарачи, Д. А. Р., Гонсалвес, Г., Франсиско, А. К., Кантери, М. Х. Г., и Пиекарски, К. М. (2020). Оценка жизненного цикла традиционных и альтернативных кирпичей: обзор. Обзор оценки воздействия на окружающую среду, 80 (106335), 1–11. https://doi.org/10.1016/j.eiar.2019.106335.

Артикул Google ученый

Кумар, С., и Майтель, С. (2016). Введение в печи для обжига кирпича и протокол удельного энергопотребления для печей для обжига кирпича .Нью-Дели: Greentech Knowledge Solutions Pvt. ООО

Google ученый

Кумар, С., Парвати, С., и Рудрамурти, Р. (2016). Категории воздействия через LCA кирпича, обожженного углем. Технологии процедур, 24 , 531–537. https://doi.org/10.1016/j.protcy.2016.05.091.

Кумбхар С., Кулкарни Н., Рао А. Б. и Рао Б. (2014). Экологическая оценка жизненного цикла традиционных кирпичей в Западной Махараштре, Индия. Энергетические процедуры, 54 , 260–269. https://doi.org/10.1016/j.egypro.2014.07.269.

Артикул Google ученый

Maithel, S., & Heierli, U. (2008). Кирпич за кирпичиком: титаническая задача по очистке азиатской кирпичной промышленности, Отдел природных ресурсов и окружающей среды (первое изд.). Швейцария: Швейцарское агентство по развитию и сотрудничеству.

Google ученый

Манрике, Р., Даниэла, В., Вальехо, Г., Чейне, Ф., Амелл, А. А., и Эррера, Б. (2018). Анализ препятствий на пути реализации мероприятий по повышению энергоэффективности в производстве керамики в Колумбии. Energy, 143 , 575–584. https://doi.org/10.1016/j.energy.2017.11.023.

Артикул Google ученый

Марин Г. К., Гомес Р. К. и Мартинес Г. А. (2016). Использование биокомпозитов из натуральных волокон в строительстве по сравнению с традиционными решениями: эксплуатационная и встроенная оценка энергопотребления. Материалы, 9 (6), 465, 1–17. https://doi.org/10.3390/ma9060465.