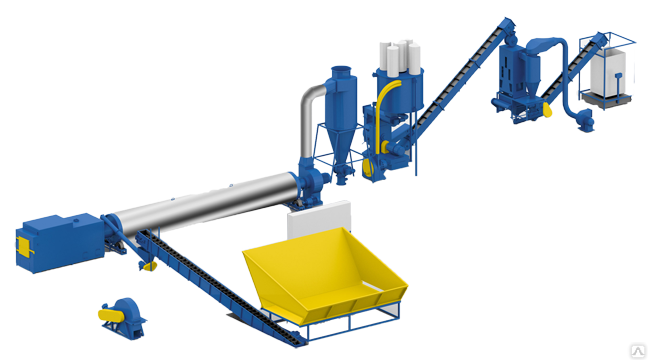

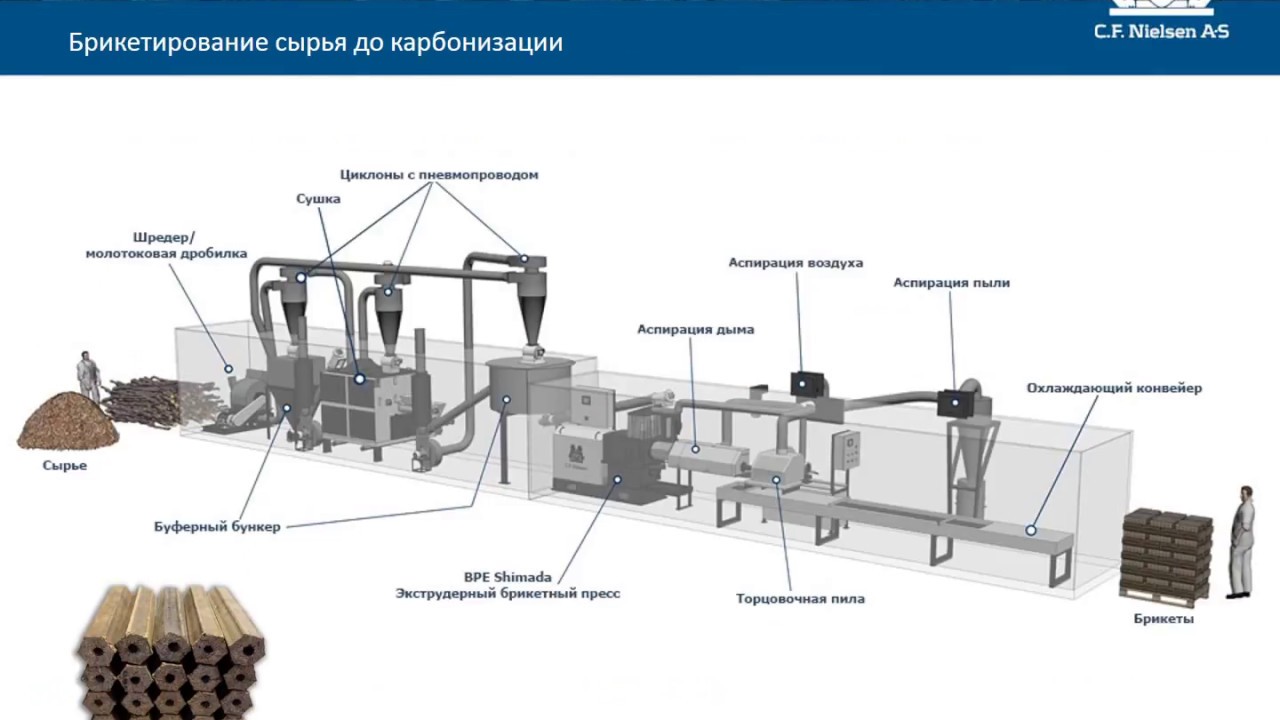

Линия на базе ударно-механического пресса C F Nielsen по производству брикетов из опилок

Линия производства топливных брикетов C.F.Nielsen в потребительской упаковке с возможностью выпуска потребительских и индустриальных брикетов.

Основные технические характеристики линии

| Параметр | Значение |

|---|---|

| Входящее сырье | щепа древесная |

| Влажность сырья | 40-50% |

| Готовая продукция: | топливные брикеты для потребительского рынка |

| Рабочий график | 24 / 335 |

| Производительность, потребительские брикеты | до 1500 кг/ч |

| Производительность, индустриальные брикеты | до 1800 кг/ч |

| Диаметр брикета (может потребоваться доп фильера): | кругл 90 мм или квадр 75 x 75 мм |

| Длина брикета | 250 – 300 мм, шайбы |

| Упаковка | 10 кг (5 шт/уп) |

| Установленные электрические мощности | 280КВТ |

| Возможность выпуска на этом оборудовании индустриальных брикетов | имеется |

| Автоматизация | максимальная |

| Обслуживающий персонал /смену | 4 чел |

Описание выпускаемой продукции

Потребительские брикеты

Брикеты для потребительского рынка в розничной упаковке.

Брикеты нарезаются в размер с помощью автоматической пилы и упаковываются в розничную упаковку по 10кг.

В зависимости от применяемых фильер и насадок брикеты брикеты можно выпускать разного диаметра, круглой или квадратной формы, с отверстием посередине или без.

Наиболее востребованы для экспорта в Европу брикеты круглого сечения ø90 мм с отверстием по центру. Подробнее о потребительских брикетах…

Индустриальные брикеты

Брикеты для промышленных и муниципальных котельных. Полностью или частично заменяют каменный уголь, реконструкция топки не требуется. Представляют собой обычно куски 10-20 см, отламываемые под собственным весом, либо шайбы, получаемые с помощью специального приспособления. Подробнее об индустриальных брикетах…

Критерии выбора оборудования

Брикетировочный пресс

Безусловно, «сердцем» любой линии является пресс, выпускающий брикеты.

Пресс должен быть высоконадежным, автоматическим и выпускать качественную и востребованную рынком продукцию, эффективность его работы определяют экономические показатели всего производства. Оптимальным решением в данном случае мы считаем использование оборудования датской компании «C.F.Nielsen».

Оптимальным решением в данном случае мы считаем использование оборудования датской компании «C.F.Nielsen».

Оборудование сушки и измельчения

Наиболее востребована комплексная утилизация в топливные брикеты отходов деревообработки и лесопиления естественной влажности: щепа, горбыль, опил и балансы. Однако в этом случае встают вопросы складирования, подачи, измельчения и сушки этого материала. Таким образом, пресс нуждается в достаточно сложном и надежном комплексе подготовки сырья, обеспечивающем его работу. Понятно, что оборудование сушки должно в свою очередь быть такого же уровня или выше, как и пресс, поэтому мы рекомендуем оборудование европейских производителей.

Состав оборудования

1. Склад сырья — подвижный пол

Предназначен для приема щепы с автотранспорта и автоматической подачи сырья в технологию. Перемещает материал на подающий транспортер с помощью подвижных стокеров с гидравлическим приводом.

2. Измельчительное оборудование BRUKS Klockner

BRUKS Klockner высокопроизводительная молотковая мельница. Мощность привода: 132 кВт.

Мощность привода: 132 кВт.

Измельчает щепу до фракции 20х5х2 мм, достаточной для сушки и последующего брикетирования. В составе дробилки магнитный и вибрационный сепаратор для отделения посторонних частиц.

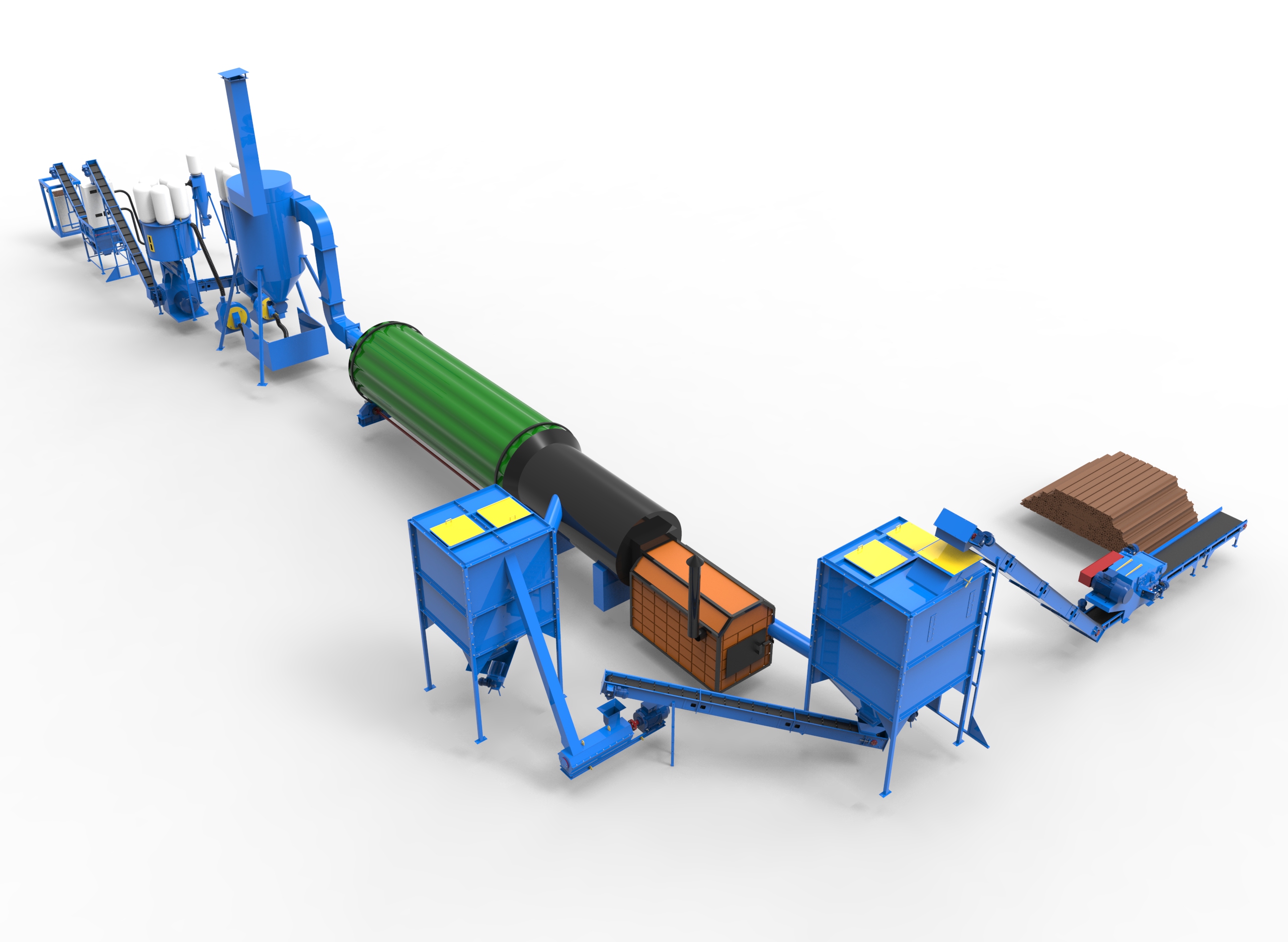

3. Барабанная сушилка щепы ESC 2000 Midit SRL, Италия

Комплекс на основе сушильного барабана в составе:

— бункер подачи материала с разгрузкой

— конвейер подачи материала в барабан

— 3-х ходовой сушильный барабан

— теплогенератор на древесных отходах

— разгрузочный блок циклонов

— дымосос с дымовой трубой

4. Склад сухого материала 150м3 — подвижный пол (или силос)

Предназначен для организации буферной зоны, отделяющий участок брикетирования от сушилки. Необходимо для синхронизации работы оборудования в условиях практической эксплуатации.

5. Брикетировочный участок

Брикетировочный участок включает:

— бункер 6 м3 вкл. 3 датчика уровня

— частотно регулируемый шнек подачи

— пресс C.F.Nielsen 6510HD с системой подачи материала

— пульт управления с контроллером PLC Siemens

— автоматическую пилу для нарезки брикета

— линия охлаждения со сборочным конвейером для подачи на упаковочную машину.

6. Машина упаковочная полуавтоматическая, Германия.

Предназначена для упаковки брикета в термоусадочную пленку.

7. Машина для обвязки паллет.

Предназначена для обмотки пленкой поддона с продукцией.

Схема размещения оборудования

Пример схемы размещения оборудования в помещении ангарного типа 18х36м.

Видео работы линии

Линия выпуска брикетов в г.Белозерск (Вологодская обл.) 3 т/ч.

Монтаж и запуск 2014 год.

Запросить коммерческое предложение на линию брикетирования «C.F.Nielsen»

Оборудование для производства топливных брикетов: линия, станок, пресс и технология

Топливные брикеты – один из экологически чистых видов топлива, который производится из различных растительных отходов, преимущественно древесных опилок. Данный тип топлива нашел большую целевую аудиторию, поэтому с каждым годом становится все более популярным. Этот факт простимулировал развитие бизнеса в данном сегменте, причем как образование крупных промышленных заводов, так и небольших предприятий.

Данный тип топлива нашел большую целевую аудиторию, поэтому с каждым годом становится все более популярным. Этот факт простимулировал развитие бизнеса в данном сегменте, причем как образование крупных промышленных заводов, так и небольших предприятий.

Особенно популярным производство топливных брикетов стало на промышленных предприятиях, которые занимаются работой по изготовлению продукции из дерева, а соответственно имеют огромное количество древесных опилок в качестве ненужных отходов. Если организация подойдет к утилизации мусора продуманно, то несомненно решит производить топливные брикеты, так как топливо может использовать не только само предприятие, но и успешно реализовывать его как другим коммерческим организациям, так и конечному потребителю.

Для того чтобы наладить изготовление топливных брикетов, необходимо знать с чего начинать: основы производственного процесса, технические и технологические моменты, какое оборудование лучше выбрать.

Оборудование для изготовления топливных брикетов

Брикетирующее оборудование – специализированные технические устройства, которые предназначены для максимально эффективной переработки биологической массы (опилки, лузга, солома, сено и т. д.) из энергетических, масленичных, зерновых, бобовых и травяных растений. В результате переработки изготавливается выходной продукт в виде высококачественного непрерывного топливного брикета, который также известен как евродрова.

д.) из энергетических, масленичных, зерновых, бобовых и травяных растений. В результате переработки изготавливается выходной продукт в виде высококачественного непрерывного топливного брикета, который также известен как евродрова.

Для того чтобы начать производить топливные брикеты необходимо следующее оборудование для топливных брикетов:

- Сушилками. Среди них различают оборудование для сушки опилок, щепок, древесины, соломы, зерна, выжимки.

- Грануляторами.

- Оборудованием для непосредственного брикетирования: отдельные устройства для производства брикетов или же целые линии брикетирования, оборудование для производства брикетов из соломы или из опилок.

- Дробилками. Здесь может быть измельчитель соломы, молотковая дробилка.

Хотите начать дело по изготовлению бутылок из пластика, но не знаете с чего начать? В материале оборудование для производства пластиковых бутылок описаны все этапы запуска производства.

Как изготавливают салфетки? Что для этого необходимо? Тут Вы найдете ответы на эти и другие вопросы.

Особого внимания заслуживает оборудование для брикетирования, так как современный рынок предлагает множество моделей. В числе предложений можно обнаружить универсальные многофункциональные устройства, которые выполняют абсолютно все этапы производственного процесса от начала до конца, так называемые линии по производству топливных брикетов.

Технология производства топливных брикетов

Как уже было сказано выше, в качестве сырьевого материала для производства брикетов могут использоваться различные растительные отходы. В зависимости от типа материала, его количества определяет технология изготовления топливных брикетов, какое оборудование лучше всего использовать.

Если классифицировать сырьевой материал по своему происхождению и количеству, то можно выделить 7 основных варианта:

- Сухие древесные опилки и стружка в небольшом количестве. При наличии такого сырья достаточно обзавестись только прессом для переработки подготовленного материала в брикеты.

Чтобы наладить эффективное и бесперебойное производство с имеющимся сырьем многие бизнесмены начинают производить брикеты типа RUF. Такие изделия отличаются хорошим качеством и большим спросом везде, поэтому брикеты можно реализовывать не только в пределах страны, но и импортировать за границу.

RUF – это пресс для брикетирования, производимый в Дании. Данное оборудование на ряду с высокими показателями производительности и качества отличаются и достаточно высокой стоимостью. Поэтому начинающим бизнесменам, которые не имеют больших сумм для инвестиций в производство, есть смысл обратить внимание на б/у оборудование, или же приобрести UMPBP420 – прибалтийский аналог пресса RUF.

- Сырые древесные отходы в небольшом количестве. Для того чтобы наладить производство, использующее в качестве сырья данные материалы, необходимо вложить немало денег. Так как чтобы изготовить брикет понадобиться измельчить, высушить, а уже потом спрессовать древесные отходы.

В этом случае начинающим бизнесменам не стоит начинать такое рискованное дело, которое окупится совершенно нескоро. Ведь на современном рынке нет эффективно работающих производственных линий брикетирования по низким ценам.

В этом случае начинающим бизнесменам не стоит начинать такое рискованное дело, которое окупится совершенно нескоро. Ведь на современном рынке нет эффективно работающих производственных линий брикетирования по низким ценам. Оборудование для брикетирования C. F. Nielsen

Большое количество влажного сырья. Здесь можно пойти по двум путям. Оба предполагают значительные капиталовложения с приобретением пресса высокой производительности (рекомендуется обратить внимание на распространенное немецкое оборудование брикетирования фирмы C. F. Nielsen), а также не менее качественной сушилки. Разница заключается в сроке окупаемости и размерах инвестиций:

— приобретение пресса и сушилки по 1 единице;

— приобретение нескольких прессов (от 2 единиц) и общей сушилки: вариант, который требует гораздо больших финансовых затрат и вложений, однако результат не заставит долго себя ждать, и такое производство быстро окупится и в ближайшие сроки начнет приносить прибыль.

- Контейнер с мобильным заводом. Сегодня популярность на рынке начали завоевывать мобильные заводы брикетирования. Речь идет здесь о станке для изготовления топливных брикетов (прессе), который размещается в контейнере и который легко транспортировать. Помимо возможности перемещения пресса, такие заводы обладают и рядом других преимуществ. В числе прочих полная подготовленность оборудования к началу работы, так как электричество и другие технические моменты полностью налажены и готовы к производству. Кроме этого такой вариант подойдет тем бизнесменам, которые не располагают свободным пространством в производственном помещении.

Стоит учитывать то, что такой мобильный завод рассчитан для брикетирования уже подготовленного сухого сырья, так как комплектация оборудования не включает сушилку.

- Огромное количество сухого сырья. Имея беспрерывные поставки подготовленного сухого сырьевого материала, нужно подойти к вопросу выбора оборудования очень внимательно.

Речь идет о том, что популярные прессы RUF рассчитаны на средний объем загрузки, поэтому используя специализированный пресс для изготовления топливных брикетов RUF-1100 или аналогичные модели, брикеты будут производится большого размера. А на сегодняшний день такие брикеты не пользуются широким спросом, так как мало кому подходят.

Речь идет о том, что популярные прессы RUF рассчитаны на средний объем загрузки, поэтому используя специализированный пресс для изготовления топливных брикетов RUF-1100 или аналогичные модели, брикеты будут производится большого размера. А на сегодняшний день такие брикеты не пользуются широким спросом, так как мало кому подходят.

Полезный материал о том, как начать изготовление бумажных пакетов, поможет наладить процесс производства этой продукции.

Как сделать пенопласт? Ответ здесь.

Всё об оборудовании для производства фанеры на http://buisiness-oborudovanie.com/dlya-derevoobrabotki/oborudovanie-dlya-proizvodstva-fanery/.

Выгодным вариантом будет начать производить потребительские топливные брикеты, которые всегда нужны большим целевым аудиториям. Для этого необходима установка для изготовления топливных брикетов от немецкого производителя C. F. Nielsen. Наиболее подходящего оборудования для подобного производства на современном рынке нет. Стоит отметить, что для того чтобы максимально быстро начать получать прибыль с производства топливных брикетов из большого количества сухого сырья есть смысл устанавливать не менее двух прессов, а желательно не меньше трех. Это значительно ускорит производственный процесс.

Стоит отметить, что для того чтобы максимально быстро начать получать прибыль с производства топливных брикетов из большого количества сухого сырья есть смысл устанавливать не менее двух прессов, а желательно не меньше трех. Это значительно ускорит производственный процесс.

- Использование других сырьевых материалов для производства брикетов. В качестве сырьевого материала могут быть использованы не только древесные опилки и стружка. Также есть варианты изготовления брикетов из торфа, отходов сельскохозяйственной деятельности. Принцип подготовки данного сырья такой же, как и в случае использования древесных отходов. И состоит он из сушки, измельчения и непосредственно брикетирования.

- Огромное количество различных сырьевых материалов: как сухих, так и сырых. В таком случае единственно верным вариантом будет создать настоящую линию по производству топливных брикетов, которая будет обрабатывать сырье на всех этапах: сушить, гранулировать, брикетировать, упаковывать.

При таком производстве важно также подготовить специальное место для хранение уже готовой продукции, так как большие объемы производства могут не совпадать с размерами спроса на брикеты.

При таком производстве важно также подготовить специальное место для хранение уже готовой продукции, так как большие объемы производства могут не совпадать с размерами спроса на брикеты.

Исходя из вышеперечисленного каждый бизнесмен, загоревшийся идеей производства экологически чистого и эффективного топлива – брикетов из растительных отходов, сможет выбрать тот тип производства и оборудования, который подойдет ему больше всего. Главное серьезно подойти к составлению бизнес-плана: изучить все технические характеристики предложенного современным рынком оборудования, просчитать объемы сырьевых материалов, учесть энергетические затраты.

Republished by Blog Post Promoter

Производство топливных брикетов, общие сведения об этом бизнесе

В последнее время специалисты не на шутку озадачились поиском альтернативных видов топлива для расширения возможностей энергоснабжения. Среди достаточно интересных вариантов можно выделить экологичные дрова (топливные брикеты), современный аналог обычных дров, выполненный из древесных и других природных отходов. Получаются экодрова путем температурного прессования мелких частиц на станках. Выглядят они обычно как цилиндрические полешки или прямоугольные кирпичики.

Получаются экодрова путем температурного прессования мелких частиц на станках. Выглядят они обычно как цилиндрические полешки или прямоугольные кирпичики.

В этой статье мы постараемся рассказать о том, как организовано производство топливных брикетов, построим некий бизнес-план такого производства, оценим спрос на продукцию и возможности ее реализации. В общем изучим весь рынок на предмет того, выгодно ли производить топливные брикеты, стоит ли рассматривать это как бизнес.

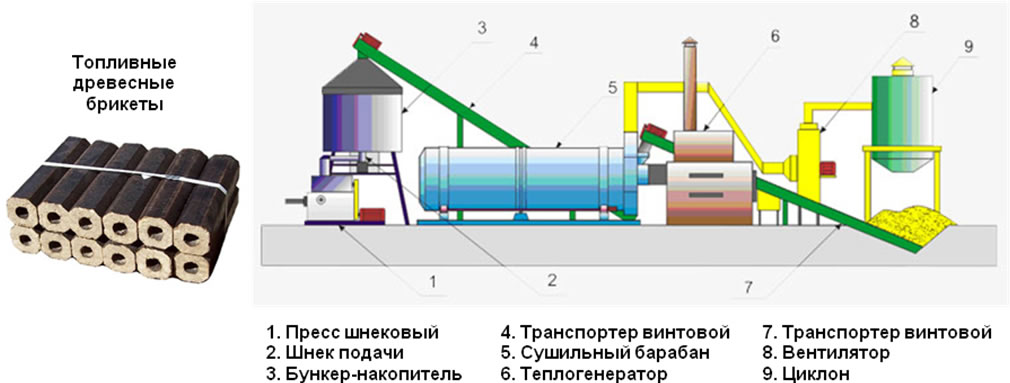

Процесс изготовления брикетов топлива РУФ

Технические моменты

Сразу стоит отметить, что производство экодров в России только зарождается, поэтому уровень конкуренции невысокий. В то же время спрос на евродрова постепенно и уверенно растет. Обусловлено это тем, что современное топливо работает более эффективно, чем привычные аналоги, а значит позволяет экономить.

Если вы размышляете о работе в этой сфере и уже продумываете бизнес-план производства топливных брикетов, то мы бы рекомендовали переходить к практике, поскольку в настоящее время уже запускается большое количество подобных заводов.

Установленная в цеху линия производства экодров

Техническая сторона в этом деле не самая сложная, как и изготовление продукции. Правильно настроенная линия производства топливных брикетов будет работать как часы, главное следить за базовыми процессами и производить уход за оборудованием. Линия по производству топливных брикетов может быть закуплена у производителя полностью, либо по частям. В зависимости от мощности установки цена на нее может значительно меняться. Следует подбирать линию исходя из реалий вашего рынка и возможностей сбыта.

Обычно для производства топливных брикетов необходимы следующие аппараты:

- Промышленный измельчитель. Позволяет провести первичную обработку сырья, довести его до одинаковой консистенции. Измельчитель выбирается исходя из типа сырья, которое будет использовано для изготовления евробрикетов. В качестве измельчителя может использоваться группа станков, например, щепорез для крупной древесины и дробилка для мелкой, либо один — соломорез для переработки соломы.

Если выбрать нескольку устройств для линии, то можно использовать различные виды сырья, что расширит потенциальный ассортимент продукции.

Если выбрать нескольку устройств для линии, то можно использовать различные виды сырья, что расширит потенциальный ассортимент продукции.

Первая стадия работы с сырьем

- Промышленная сушильная машина. Сушильный аппарат позволит вам нормально подготовить сырье для производства. Важным качеством евродров является малая влажность, обычно не более 8-9%, что просто необходимо для обеспечения их хорошей работы. Уменьшить влажность позволит сушильная машина, а остатки влаги заберет пресс.

- Прессовальный агрегат, экструдер. Главной частью линии является пресс-машина, призванная изготавливать брикеты нужной формы. Под действием высокого давления и температуры из высушенного сырья получаются экодрова. Принцип производства топливных брикетов прост, натуральные материалы во время прессования выделяют лигнин, которые и связывает все мелкие части воедино. Таким образом потребность в клеевых веществах отсутствует, а на выходе получается экологичное топливо, высокая плотность которого и объясняет его отличные характеристики.

Брикетирующим станком можно создавать изделия разной формы, сейчас в основном выпускаются цилиндрические и прямоугольные варианты.

Брикетирующим станком можно создавать изделия разной формы, сейчас в основном выпускаются цилиндрические и прямоугольные варианты.

Прессовальный аппарат в работе

- Упаковочное оборудование. Полученные евробрикеты следует упаковать в целлофан, служащий надежной защитой от влаги и внешних воздействий. Упаковка топливных брикетов проводится в автоматическом режиме на специальной машине. Затем готовые пачки грузятся на паллеты. Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации.

Упаковка готовой продукции на станке

Подобное оборудование могут предложить многие именитые производители станков. Можно заказать сразу готовую линию, а можно собрать ее из различных машин, купленных по выгодным ценам у разных поставщиков. Если вы открываете первое производство, рекомендуется покупать новое оборудование, а для расширения уже можно рассматривать варианты с б/у техникой.

Главная задача при формировании линии подобрать подходящий объем продукции, который вы сможете изготовить и реализовать. Рентабельность производства топливных брикетов во многом зависит от уровня спроса, который следует непременно изучить на стадии составления бизнес-плана.

Сырье

Важным фактором успешности производства станет качество сырья, поэтому следует заранее озаботиться вопросами его поставки. В нашем случае выбор сырья достаточно большой, что позволяет изготавливать различные виды продукции.

Готовая продукция ждет транспортировки

В настоящее время для изготовления экодров используются:

- Древесины и ее отходы (листья, опилки, стружка, ветки). Самый популярный вариант, дешевый, простой в производстве, хороший по характеристикам. Чаще всего используется древесина хвои, березы, дуба. Стоимость брикетов не зависит от вида древесины, поскольку в производстве используются исключительно отходы. Топливные брикеты РУФ зачастую состоят на 95% из древесины одного сорта и 5% различных примесей, что никак не сказывается на качестве топлива.

- Солома зерновых культур (пшеницы, кукурузы). Самый дешевый вид сырья для самых дешевых брикетов. При сгорании экодров из соломы тепла выделяется не так много, а после остается большое количество золы. Сравнить эти брикеты можно с хорошими дровами.

- Торф. Недорогое сырье позволяет создавать топливные брикеты в среднем ценовом диапазоне. Тепла они выделяют приличное количество, но коптят очень сильно. Применять топливные брикеты повсеместно нельзя, для их использования нужны специальные печи.

- Шелуха от семян злаковых. Оригинальный вид сырья, из которого получают темные евробрикеты, при горении выделяющие специфический запах и наибольшее тепло среди своих собратьев. В то же время в шелухе присутствуют различные вещества, масла, образующие сажу на дымоходе, что предполагает его регулярную чистку. Топливные брикеты из лузги подсолнечника выделяют тепла больше, чем аналоги из лучшей древесины.

- Скорлупа от грецких орехов.

Редкий и дорогой вид сырья, из которого получаются неплохие топливные брикеты. Горят они красивым, ярким и высоким желтым пламенем, что для использования в каминах в самый раз.

Редкий и дорогой вид сырья, из которого получаются неплохие топливные брикеты. Горят они красивым, ярким и высоким желтым пламенем, что для использования в каминах в самый раз.

Отлично упакованные брикеты из древесного сырья

В редких случаях в качестве сырья используются: камыш, отходы переработки льна, отсев каменного угля, виноградная лоза.

Для обычных печей лучше всего выбирать топливные брикеты, сделанные из древесины или шелухи зерновых культур.

Основное требования для сырья, которое будет поставляться на завод, минимальный размер фракции. Это позволит упростить технологические процессы при производстве евробрикетов.

Тонкости ведения бизнеса

Изготовители топливных брикетов предъявляют стандартные требования к помещению для будущего цеха, поскольку производство считается экологически чистым. Главное, чтобы всегда был доступ к электричеству (380 В), водоснабжению, канализации, вентиляции, а здание соответствовала правилам пожарной безопасности.

Работа на производстве идет полным ходом

Какие-то очистные сооружения в цеху в принципе не потребуются по той причине, что в процессе производства топливных брикетов в окружающую среду выделяться вредные вещества не будут. Площадь для размещения линии производства потребуется в районе 120-150 кв.м. При этом для обслуживания всей линии персонала потребуется мало, достаточно будет 3-5 человек. Так же потребуется бухгалтер, снабженец и менеджер по сбыту.

С реализацией качественной продукции проблем быть не должно. Цены на подобные товары неумолимо растут с каждым годом. В качестве целевой аудитории для размещения рекламы и осуществления продаж, следует рассматривать частных лиц, котельные, небольшие предприятия. В Европе многие небольшие заводики давно работают на альтернативных видах топлива, считая это выгодным для себя. В нашей стране ощущается рост популярности подобных источников энергии.

Топливные брикеты товар сезонный, пик продаж подобной продукции приходится на осень и зиму. Летом и весной спрос значительно падает, поэтому нормальной практикой считается снижение цены на товар в этот период времени. В то же время заготовительные работы проводятся круглый год, поэтому собрав приличную клиентскую базу, проблем с заказами возникать не должно.

Летом и весной спрос значительно падает, поэтому нормальной практикой считается снижение цены на товар в этот период времени. В то же время заготовительные работы проводятся круглый год, поэтому собрав приличную клиентскую базу, проблем с заказами возникать не должно.

В заключение можно сказать, что бизнес на топливных брикетах вполне жизнеспособен. При этом в нашей стране он только набирает обороты, поэтому многие желающие открыть свое инновационное производство могут проанализировать идею изготовления топливных брикетов.

Производители Линии по производству топливных брикетов из России

Продукция крупнейших заводов по изготовлению Линии по производству топливных брикетов: сравнение цены, предпочтительных стран экспорта.

- где производят Линия по производству топливных брикетов

- ⚓ Доставка в порт (CIF/FOB)

- 🇬🇧 Supplier’s Line for the production of fuel briquettes Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇩🇪 ГЕРМАНИЯ (88)

- 🇵🇱 ПОЛЬША (53)

- 🇪🇪 ЭСТОНИЯ (34)

- 🇩🇰 ДАНИЯ (23)

- 🇱🇹 ЛИТВА (19)

- 🇱🇻 ЛАТВИЯ (18)

- 🇫🇮 ФИНЛЯНДИЯ (16)

- 🇳🇴 НОРВЕГИЯ (9)

- 🇸🇪 ШВЕЦИЯ (5)

- 🇬🇧 СОЕДИНЕННОЕ КОРОЛЕВСТВО (5)

- 🇫🇴 ФАРЕРСКИЕ ОСТРОВА (2)

- 🇮🇪 ИРЛАНДИЯ (2)

- 🇳🇱 НИДЕРЛАНДЫ (2)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (2)

- 🇸🇰 СЛОВАКИЯ (2)

Выбрать Линию по производству топливных брикетов: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Линию по производству топливных брикетов.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Линию по производству топливных брикетов.

🔥 Внимание: на сайте находятся все крупнейшие российские производители Линии по производству топливных брикетов, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки Линии по производству топливных брикетов оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству Линии по производству топливных брикетов

Заводы по изготовлению или производству Линии по производству топливных брикетов находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Линия по производству топливных брикетов оптом

Древесные отходы и скрап

Изготовитель Опилки

Поставщики уголь древесный

Крупнейшие производители Жмыхи и другие твердые отходы

Оборудование для производства топливных брикетов

Описание линии

угольные топливные брикеты

Данная линия производства топливных брикетов перерабатывает дерево, опилки, ветки, солому, стебли, кукурузные кочаны, ореховую скорлупу и другие подобные сельскохозяйственные отходы в топливные брикеты.

Данные древесные брикеты используются в качестве качественного чистого топлива. Топливо получается бездымным, незагрязненным, без запаха. Время горения данных угольных брикетов — в три раза дольше обычного угля. Содержание углерода: около 85%, калорийность: 7000-9000 ккал (сильно зависит от изначального сырья).

Данное топливо применяется в металлургической, химическом, пищевой промышленностях, а также в быту.

MT700 — 700 тонн в год (полуавтоматическая)

MT1500 — 1500 тонн в год (автоматическая)

MT3000 — 3000 тонн в год (автоматическая)

Состав линии

Мини завод по производству топливынх брикетов состоит из 3 основных агрегатов — дробилка сырья, сушилка, брекитеровщик. Если идет производство угольных брикетов, то требуется печь карбонизации. Технология производства:1. Сырьё дробится до необходимого размера на дробилке.

2. Размельчённое сырьё сушится в сушилке, в зависимости от влажности.

Некоторые виды сырья можно не сушить (сухая солома).

Некоторые виды сырья можно не сушить (сухая солома).3. Сухое измельчённое сырьё экструзируется брикетировщиками, принимает конечную форму.

4. Брикеты карбонизируются в печке, выход готовой продукции.

Сушилка самостоятельно разгружает сырьё, её производительность равна четырём брекетировщикам. Брекитировщики автоматически регулируют температуру, могут изменить плотность брикетов.

Полуавтоматическая линия производительностью 700 тонн в год

| Оборудование | Кол-во | Мощность |

| Измельчитель сырья | 1 | 30 кВт |

| Сушилка измельчённого сырья | 1 | 5.5 кВт |

| Формующий брикетировщик | 3 | 11 кВт |

| Печь карбонизации | 3 | 1.5 кВт |

Требуется работников: 2-5, в зависимости от автоматизации.

Данное оборудование изготовления топливных брикетов является полуавтоматическим. Для большей автоматизации необходимо приобретение вибрационное сито для измельчённого материала, ленточный конвейер, шнековый конвейер и шнековый распределитель.

Автоматическая линия производительностью 1500 или 3000 тонн в год

Печь карбонизации — возможно как приобретение железных печей, так и строительство печи на месте. Для помощи в строительстве печи и наладки линии завод посылает своих инженеров.

Автоматическая линия

Схема расположения автоматической линии топливных брикетов

Состав линии:

| Оборудование | К-во |

| Ременный транспортёр | 1 |

| Вибросито | 1 |

| Автоматический питатель | 2 |

| Печь для сушилки | чертёж |

| Печь воздухопотоковая | 2 |

| Вентиляторы (для печи) | 2 |

| Трубопровод для печи | 2 |

| Циклонный сепаратор | 2 |

| Установка пожаротушения | 1 |

| Бак хранения и транспортировки сырья | 1 |

| Транспортная труба | 2 |

| Винтовой брикетировщик | 10 |

| Сетковый транспортёр | 2 |

| Установка вывода дыма | 1 |

| Печь карбонизации | чертёж |

Печь карбонизации для угольных брикетов

Технологический процесс автоматического производства топливных брикетов

Измельчитель сырья

Измельчитель сырья используется для дробления изначального материала до необходимого размера с целью последующей обработки.

Сушилка

Данная сушилка используется для высушивания измельчённого материала с целью последующего брекитерования.

Принцип действия: Сушилка имеет змеевидную форму. Перед сушилкой расположено подающее устройство — камера с шнековым податчиком. В змеевидной трубе материал под действием горячего воздуха высушивается и перемещается. В конце сушилки расположен циклонный сепаратор, который разделяет материал по размеру.

Состав: сушилка состоит из нагревателя воздуха, подающего механизма, змеевидной трубы, циклонного сепаратора и вентилятора.

| Модель | SJ-1 | SJ-2 | SJ-3 |

| Мощность (кВт) | 3 | 5.5 | 11 |

| Камер (шт) | 2-3 | 2-3 | 2-3 |

| Производительность (т/час) с 45% влажных опилок до 15% |

0.3-0.4 | 0.6-0.8 | 1-1.2 |

| Способ нагрева | Уголь или органика | Уголь или органика | Уголь или органика |

| Занимаемая площадь | 50 м | 50 м | 50-60 м |

| Вес (тонн) | 1.2 | 1.8 | 2.5 |

Брикетировщик

Брикетировщик служит для выдавливания (экструзирования) брикетов из сухого органического материала. Полученный брикет необходимо карбонизировать в печи коксования.

Шнек и форма брикетировщика

| Производительность | >100 кг/час | >140 кг/час |

| Мощность двигателя | 11 кВт | 11 кВт |

| Мощность нагрева | 4.5 кВт | 4.5 кВт |

| Размер брикетов | Φ50 X 15 мм | Φ55 X 15 мм |

Печь карбонизации

Данная печь карбонизации используется для коксования топливных брикетов после их формования.

Готовые угольные брикеты после коксования

Видео

Видео работы оборудования для брикетов на разных заводах

Оборудование для древесных брикетов

Обычные объявленияНайдено 82 820 объявлений Найдено 82 820 объявленийХотите продавать быстрее? Узнать как | |||||

| |||||

Технологическая линия производства топливных брикетов ТЛТБ

Комплекс ТЛТБ предназначен для производства брикетов из опилок, торфа, угля, с/х отходов, а также из другого органического сырья, пригодного для топлива. В технологии производства топливных брикетов используется валковое брикетирование, что имеет существенные преимущества по сравнению с другими способами прессования:

— затраты электроэнергии на порядок меньше, чем при производстве пеллет на матричном грануляторе;

— высокая производительность (до 50 т/час), недостижимая для других методов приготовления твердого топлива;

— меньшие требования к тщательности помола материала прессования;

— нет жестких требований к максимально допустимой влажности сырья, как, например, при производстве пеллет, где влажность сырья должна быть не выше 12%;

Полученное твердое топливо на технологической линии ТЛТБ имеет форму шаровидных брикетов, размер которых может варьироваться от 25 до 60 мм. По желанию Заказчика брикеты могут иметь форму цилиндра или «подушечки». Для этого изготавливаются специальные валки.

Для склеивания частиц брикетов используется связующее, которое готовится с помощью кавитационного аппарата КИП. Это новая запатентованная технология, которая на практике показала высокую эффективность.

Процесс брикетирования твердого топлива на ТЛТБ показан на рисунке (вверху):

| 1. Бункер загрузочный 2. Транспортеры цепные 3. Дисмембратор ДРС 4. Кавитационный модуль КИП 5. Бункер смеситель роторный БСР 6. Пресс-брикетер валковый ПБВ 7. Шнековые транспартеры ТШБ |

Характеристики линий производства топливных брикетов ТЛТБ

Модель | Мощность | Производит. | Размер |

кВт | кг/час | мм | |

ТЛТБ-0.5 | 45 | 500 | 25 — 60 |

ТЛТБ-1,0 | 79 | 1000 | 25 — 60 |

ТЛТБ-2,0 | 111 | 2000 | 25 — 60 |

ТЛТБ-3,0 | 124 | 3000 | 25 — 60 |

ТЛТБ-4,0 | 138 | 4000 | 25 — 60 |

ТЛТБ-5,0 | 179 | 5000 | 25 — 60 |

ТЛТБ-10,0 | 240 | 10000 | 25 — 60 |

ТЛТБ-15,0 | 330 | 15000 | 25 — 60 |

ТЛТБ-20,0 | 450 | 20000 | 25 — 60 |

Для сильновлажного сырья, используемого для брикетирования перед линией необходимо установить сепаратор СОШ, который понижает влажность исходного материала. На линиях производства брикетов малой мощности (ТЛТБ-0,5; ТЛТБ-1,0; ТЛТБ-2,0) стоят не валковые прессы, а шнековые пресс-брикетеры.

Если топливные брикеты имеют высокую влажность, то после брикетирования они подаются в конвейерную сушилку СК, которая обогревается модернизированным топочным блоком МТБ.

При этом для сушки используются топливные брикеты, расход которых не превосходит 10% произведенного твердого топлива.

Полная линия по производству брикетов из биомассы и вспомогательное оборудование для брикетирования биомассы

Изготовление брикетов из биомассы — это высокоэффективный способ сэкономить на счетах за электроэнергию, а также избавиться от отходов биомассы. Как вид возобновляемой энергии брикеты из биомассы, такие как древесные брикеты, брикеты из опилок или брикеты из древесного угля, изготовленные с помощью брикетировочной машины, широко используются как в промышленности, так и в гражданском масштабе для отопления в качестве заменителя обычного ископаемого топлива, в частности угля. .Брикеты из биомассы могут быть изготовлены из древесины, опилок, соломы сельскохозяйственных культур, травы, бытовых отходов и отходов животноводства.

Брикет производится с помощью брикетировочной машины, также известной как брикетировочная машина или брикетировочный пресс. Но как работают брикетировочные машины из биомассы? Возьмем, к примеру, изготовление деревянных брикетов, в условиях высокого давления и температуры лигнин, который представляет собой своего рода полимер в древесине, первоначально служивший опорой для стенок деревянных ячеек, превратится в своего рода пластик, который склеивает брикеты. вместе.По этой же причине в процессе брикетирования не требуется никакого клея или связующего, а также является причиной того, что внешняя поверхность древесного брикета гладкая и блестящая.

Сырье для брикетирования биомассы

- Древесные отходы : опилки, щепа, стружка, бревна, ветки, бревна и др.

- Отходы сельского хозяйства : скорлупа арахиса, рисовая солома, стебли подсолнечника, хлопковые стебли, отходы робака, кофейная шелуха, стебли горчицы, пшеничная солома, соевая шелуха, рисовая шелуха и т. Д.

- Прочая биомасса : скорлупа кокоса, пальмовое волокно, отходы бамбука и т. Д.

Производственные процессы и оборудование линии по производству брикетов

Как указано выше, брикетирование — это процесс сжатия материалов биомассы в твердое топливо с высокой плотностью за счет высокого механического давления.Брикеты из биомассы обычно имеют цилиндрическую форму. Сечение может быть круглым, квадратным и шестиугольным. Брикеты из биомассы можно использовать в котле в качестве источника тепла. Помимо брикетировочных машин, мы также производим вспомогательное оборудование для решений «под ключ», такое как измельчитель древесины, дробилка / молотковая мельница, сушилка, брикетировочная машина, охладитель, упаковщик и конвейер, соединяющий каждую ступень. При необходимости необходимо устройство для карбонизации, такое как печь для карбонизации, для карбонизации древесных брикетов в древесный уголь.Вообще говоря, если вы хотите создать полную линию по производству брикетов, вам, по крайней мере, понадобится дробильная машина, сушильная машина и печь для карбонизации в качестве дополнительного оборудования.

Сырье — Дробление (необязательно) → Дробление древесины (необязательно) → Сушка → Брикетирование → Брикеты из биомассы → карбонизация (необязательно) → Брикеты из древесного угля → Упаковка .

Производительность установки для брикетирования: 200 кг / ч ~ 1 т / ч с шнековой брикетировочной машиной; 500 кг / ч ~ 5т / ч с пробивным прессом для брикетов биомассы.

Вспомогательное оборудование для полной линии по производству брикетов из биомассы

Комплексная установка по производству брикетов из биомассы состоит из обработки сырья (может включать дробилку / молотковую мельницу, сушилку и т. древесноугольные брикеты) процессы.

- Молотковая мельница / дробилка (опция): используется для измельчения грубого сырья до требуемого размера, обычно менее 3 мм, чтобы измельченный материал соответствовал требованиям к брикетированию.

- Сушилка: многие материалы для брикетирования содержат намного больше воды, чем требуется (около 15%). Следовательно, это сырье необходимо сушить до тех пор, пока влажность не достигнет необходимого количества. Конвейер

- : используется для равномерной подачи сырья в брикетировочный пресс.

- Брикетировочная машина для биомассы: вы можете использовать шнековый брикетировочный пресс (изготовление полых древесных брикетов или древесного угля для продажи) или брикетировочную машину с перфорацией (изготовление круглых брикетов из твердой биомассы или пеллет для собственного использования).

- Печь для обжига древесного угля (печь для карбонизации, опция): если вы хотите производить брикеты из древесного угля, вам понадобится эта печь для карбонизации. Рабочие аккуратно помещают брикеты из биомассы в печь (печь), затем герметизируют печь и поджигают брикеты из отходов, чтобы интегрированные брикеты из биомассы карбонизировались при высокой температуре (около 700 градусов Цельсия). Через 2-3 дня реакции производятся брикеты из древесного угля.

- Упаковочная машина (опция): брикеты из биомассы или древесного угля могут быть упакованы для продажи или для хранения.

Преимущества строительства линии по производству брикетов из биомассы

Брикеты из биомассы, известные как компактное отопительное топливо, имеют ряд преимуществ перед традиционным ископаемым топливом:

- Лучшая эффективность горения

Теплотворная способность брикетов в значительной степени сконцентрирована из-за их компактности, что позволяет производить больше теплового тепла по сравнению с другим топливом того же размера. Исходя из нашего многолетнего опыта, а также отзывов клиентов, брикеты из биомассы, особенно древесные, на 40% выше по эффективности сжигания. - Крошечный размер

В AGICO мы гордимся тем, что уменьшили размер исходного сырья биомассы до 90%. Это приводит к высокой насыпной плотности. В отличие от сырой биомассы, плотность которой составляет около 60-180 кг / м³, брикеты имеют гораздо более высокую плотность — около 1200 кг / м³. - Отсутствие дыма и золы

Одна из причин, по которой вы можете сжигать брикеты из биомассы или древесные брикеты в камине или печи дома, заключается в том, что они не производят дыма или очень тонкой золы в зависимости от того, какой конкретный материал используется для изготовления брикетов.По мере обновления технологии производства и соответствующей стандартизации топливной энергии сжигание топлива из биомассы: пеллет, брикетов и т.п. становится все более чистым и экологически безопасным. - Easy get easy keep

Скорее всего, когда у вас есть лесопилка, мебельная фабрика или ферма, у вас могут быть проблемы с побочными продуктами биомассы. Один из самых простых способов решить вашу проблему — превратить их в брикеты из биомассы. Неважно, какой формы брикеты вы получите: квадрат, шестиугольник, круглый и т. Д.их всегда удобно упаковывать и транспортировать.

Брикеты из биомассы имеют больше достоинств, чем перечисленные выше, потому что они дешевы, просты в доставке, пригодны для вторичной переработки и т. Д.

Почему брикеты из биомассы становятся все более популярными в нашей повседневной жизни?

Брикеты из биомассы становятся все более популярными в нашей повседневной жизни. Например, брикеты широко используются в качестве биотоплива для отопления промышленных котлов, производства электроэнергии из пара на электростанциях, барбекю и т. Д.Брикеты из биомассы часто обугливаются в древесный уголь для облегчения хранения и транспортировки, а также для обеспечения высокой скорости сгорания. Теперь, когда мы осознали важность развития топливных брикетов или топливных гранул, мы должны рассмотреть одну вещь: как делать брикеты из отходов. Ключевым моментом является производство брикетировочной машины из биомассы с высоким качеством и эффективностью. Фактически, процесс брикетирования — это механический процесс, который оказывает давление на материал при определенной температуре в модели.В зависимости от конструкции брикетировочной машины мы можем разделить брикетировочную машину на штамповочную механическую брикетировочную машину, брикетировочную машину винтового типа и гидравлическую брикетировочную машину. Независимо от того, какие виды и принципы работы брикетировочных машин, они могут выводить содержание лигнина наружу и увеличивать адгезионную способность частиц. Таким образом, мелкие частицы стабильно объединяются в формовочном устройстве. Таким образом, содержание лигнина в биомассе играет важную роль на протяжении всего процесса брикетирования.Безусловно, есть еще много других факторов, которые мы должны учитывать, которые влияют на практическое производство, такие как размер частиц и содержание влаги в сырье, контроль температуры процесса гранулирования и опыт оператора.

Как выбрать лучшие брикетировочные машины для вашей линии по производству брикетов?

Учитывая, что промышленность по производству брикетов является преобладающей тенденцией, которая будет продолжать развиваться и будет вносить все большую и большую долю в маркетинг возобновляемых источников энергии, внедряются различные конструкции брикетировочных машин.В целом, на рынке можно увидеть два основных типа брикетировочных прессов: брикетировочный пресс штамповочного типа, брикетировочный пресс с шнековым прессом и гидравлический брикетировочный пресс, каждый из которых имеет свой уникальный рисунок с механическим приводом. Интересно то, что брикетировочные машины, особенно интегрированные машины, могут производить как брикеты, так и окатыши. С научной точки зрения, если взглянуть на его рабочую теорию, эта машина двойного назначения представляет собой просто улучшенный тип штамповочного пресса для брикетов.

С точки зрения сырья, которое перерабатывает брикетировочная машина, есть производитель древесного угля, производитель древесных брикетов, производитель бумажных брикетов и даже производитель металлических брикетов.

Как построить линию по производству брикетов

Зеленая промышленность становится все более популярной в мире. Правительство предоставляет политические субсидии для поощрения развития индустрии брикетирования. Хотя технология брикетирования имеет много общего с топливными гранулами, она все же имеет свою уникальную особенность. На западе люди обычно используют брикетировочные машины, чтобы сделать топливо для барбекю.С поверхности брикет обычно больше гранулы.Гранулы обычно имеют меньший размер для использования в бункере пеллетной печи. Брикет может иметь разную форму. Независимо от формы, брикетное топливо имеет высокую плотность и высокую тепловую эффективность, которая, возможно, в несколько раз выше, чем у сырья. Что касается материала для брикетирования, то обычно это отходы стеблей сельскохозяйственных культур, отходы мебельного производства и различные виды растительного материала, которые в прошлом не использовались. Эти материалы обычно выбрасываются или сжигаются прямо в поле, это не только отходы материала, но и загрязнение воздуха.Теперь брикетировочная машина может превращать отходы в драгоценные камни, что позволяет сэкономить много денег на топливе.

Основной процесс производства брикетов

Как мы все знаем, деньги, потраченные на отопление помещений, являются большой проблемой для каждой семьи, если она использует ископаемое топливо, такое как уголь или газ. Кроме того, сжигание угля приводит к сильному загрязнению воздуха и слишком большому содержанию золы после сжигания. Во многих отношениях это не идеальное топливо для будущего. Что касается топлива в виде электричества или газа, у них есть несколько преимуществ по сравнению с угольным топливом, но оно стоит дорого.Что касается крупной выработки электроэнергии, правительство стремится изменить традиционный способ получения топлива. Пеллеты или брикеты — идеальное решение для сильного загрязнения воздуха при производстве электроэнергии. Что касается этого вопроса, то брикет или пеллетное топливо являются хорошей заменой ископаемому топливу.

Когда мы осознаем важность разработки топливных брикетов или топливных гранул, мы должны учитывать, как их производить из отходов. Ключевым моментом является производство брикетировочной машины хорошего качества и высокой производительности.Фактически, процесс брикетирования — это механический процесс, который оказывает давление на материал при определенной температуре в модели. В зависимости от конструкции брикетировочной машины она имеет штамповочную механическую брикетировочную машину, брикетировочную машину винтового типа и гидравлическую брикетировочную машину. Независимо от того, какие виды брикетировочных машин и принципы работы, они обеспечивают выход лигнина и повышают адгезионную способность частиц. Таким образом, мелкие частицы стабильно соединяются в формованном изделии.Таким образом, содержание лигнина в биомассе играет важную роль на протяжении всего процесса брикетирования. Конечно, есть много других факторов, которые мы должны учитывать при практическом производстве, например, размер частиц сырья, содержание влаги в сырье, контроль температуры процесса гранулирования и опыт оператора. Если вы хотите создать линию по производству брикетов, вам понадобится дробильная машина, сушильная машина, печь для карбонизации и т. Д. В качестве дополнительного оборудования.Кроме того, конвейеры необходимы для перемещения материала между различными процессами обработки. Конкретный процесс выглядит следующим образом:

1. Дробилка:

Дробилка предназначена для уменьшения размера сырья на 3-5 мм, что подходит для изготовления брикетов. Эта дробилка может дробить: небольшие ветки деревьев, стебли хлопка, кору деревьев, скорлупу кокосового ореха, рисовую солому, пшеничную солому, кукурузную солому, траву реки. тростник, шелуха пальмы, стебли или шелуха сои, кофейная шелуха, рисовая солома, стебли подсолнечника, бамбук и многие другие агровасты и т. д.И вся производственная линия может помочь вам превратить материалы в превосходные древесные волокна, муку и опилки напрямую, сэкономив энергию и повысив эффективность. При этом вложенные затраты на производство древесного угля могут быть нулевыми.

2. Сушильная машина:

Сушилка воздушного потока предназначена для контроля влажности сырья на уровне 8-12%, подходит для изготовления брикетов. Слишком сухой или слишком влажный брикет сделает брикет рыхлым, не может быть высокой плотности. Он профессионально разработан для сушки различных видов древесных опилок.

Вся система состоит из воздуходувки, моторного двигателя, топливного котла, стальной трубы, циклона и воздушного шлюза. В этой системе сушилки для опилок влажный материал загружается в бункер с помощью шнекового питателя. Топливная печь производит большой объем горячего воздуха. Горячий воздух подается в стальные трубы, смешивается с влажными опилками и перемещается через изогнутые трубы и сушильную камеру с помощью вентилятора. Быстро движущийся горячий воздух поддерживается и смешивается с сырьем, отправляемым спиральным питателем в подвешенном состоянии по стальной трубе; влага испаряется по мере прохождения материала по стальной трубе и становится сухой на выходе.Влажный воздух непрерывно выпускается, таким образом материал сушится.

3. Брикетировочная машина:

Брикетирование — это процесс, во время которого сырье сжимается под высоким давлением и высокой температурой. После обработки сушки и прессования брикет характеризуется высокой плотностью, малым размером, лучшим сгоранием, способным заменить превосходный уголь или дрова. Лигнин, который естественным образом присутствует в биомассе, высвобождается под высоким давлением и температурой.

Лигнин служит клеем в процессе брикетирования, таким образом связывая, сжимая биомассу с образованием брикетов высокой плотности. Во время этого процесса нет необходимости использовать связующее. Таким образом, получаемый брикет представляет собой вид чистого и экологически чистого топлива, которое идеально подходит для использования в печах, котлах и открытых кострах.

4. Печь для карбонизации:

Печь карбонизации предназначена для карбонизации брикета биомассы в древесный уголь.

Печь карбонизации для древесного угля из биомассы может значительно увеличить коэффициент карбонизации (с 88% до 99%) и сократить время карбонизации (с 24 часов до 6 часов), а также отличается простотой эксплуатации, большей безопасностью, высокой эффективностью и энергопотреблением. экономия.Эта печь является идеальным оборудованием для карбонизации древесных брикетов бескислородной дистилляцией. После карбонизации повышается электрическая проводимость и теплопроводность; структура графита увеличилась, содержание фиксированного углерода увеличилось, теплотворная способность выше, зольность ниже, содержание летучих веществ уменьшилось, плотность выше, твердость и т. д.

После рассмотрения вышеуказанных вопросов вы должны контролировать инвестиции в производство. Сколько материала у вас есть или сколько материала вы можете купить, потребность в ежедневном производстве, зарплата рабочего, регулярная замена быстрых запасных частей.В целом брикетировочная машина — это лишь ключевая часть всего процесса брикетирования, но при этом необходимо учитывать дополнительные вопросы. Если вы хотите производить брикетное топливо хорошего качества, KMEC будет вашим честным помощником, чтобы добиться успеха в производстве брикетов.

———————————————— ————————————————— —

Инвестиции в машину для производства брикетов и линию по производству древесного угля зависят от широкого использования топлива из брикетов из биомассы и древесного угля, поэтому маркетинг низкоуглеродного и экологически чистого возобновляемого топлива остается значительно более простым с вполне конкретными целями.Настоящим мы подробно останавливаемся на преимуществах топлива из зеленых брикетов.

Проектный план линии по производству брикетов из биомассы мощностью 30 000 тонн в год

Каталог

I. Проектный план линии по производству топлива из биомассы с годовой производительностью 30 000 т.

1. Обзор общего производственного проекта

2. Проектный масштаб

3. Макет плана

4.Принципы и стандарты проектирования

II. Инструкция по выбору оборудования

III. Процесс производства топлива из биомассы с годовой производительностью 30 000 т.

1. Газификация биомассы

2. Дробление материала

3. Сушка и смешивание материалов

4. Компрессионное формование

5. Сбор, охлаждение и упаковка конечного продукта

IV Электронный прибор, автоматическая система управления

1. Краткое описание системы

2.Ссылка на конструкцию

3. Автоматическая система управления

В. Персонал рабочего

VI. Качество и послепродажное обслуживание

1. Меры обеспечения качества и безопасности

1.1. Обеспечение качества обработки оборудования и закупаемых деталей

1.2. Обеспечение качества нестандартных деталей и качества монтажа

2. Меры обеспечения безопасности

3. Обеспечение безопасности эксплуатации оборудования и координации вспомогательного устройства

4.Обязательства по оказанию услуг

VII. Противопожарные мероприятия на производственной линии

1. Противопожарные мероприятия

VIII. Охрана окружающей среды

1. Основной источник загрязнения, загрязняющие вещества и меры контроля

2. Шум

2.1. Источник шума

2.2. Меры по шумоподавлению

2.3. Предотвращение и контроль шума

I. Проектный план линии по производству топлива из биомассы

Топливо в виде брикетов из биомассы представляет собой современное чистое топливо, которое сжимается с помощью специального оборудования по новой технологии с использованием таких материалов, как солома сельскохозяйственных культур, скорлупа арахиса, опилки, рисовая шелуха, солома, древесная щепа, ветки и листья деревьев, сено, органические бытовые отходы и так далее.Это топливо из биомассы может не только решить основную проблему жизненной энергии в сельской местности, но также заменить уголь, который будет использоваться в традиционных угольных котельных в городских районах.

с годовой производительностью 200 000 т может сократить выбросы CO2 на 337 000 т, выбросы SO2 на 2 280 т для защиты окружающей среды. Более того, сырье для топлива из биомассы — это в основном сельскохозяйственные отходы, которые представляют собой неограниченное количество материалов с широким распространением и низкой стоимостью. Таким образом, производство топлива из биомассы — это типичный проект экономики замкнутого цикла.

1. Обзор общего производственного проекта

Для топлива из биомассы с годовой производительностью 30 000 т, 9,5 т топлива из биомассы в час, 10 рабочих часов в день и 330 рабочих дней в год просто может удовлетворить производственный спрос. Производственная эффективность одной машины для брикетирования биомассы составляет 1,2-1,5 т / ч, поэтому на этой производственной линии должно использоваться 5 машин для брикетирования биомассы (примечание: 4 машины в работе и 1 машина в состоянии покоя). Одна машина используется как резервная.Если другие машины не работают, его можно применить в производстве, чтобы гарантировать выполнение требуемых повседневных работ. Размер и количество другого оборудования на линии по производству древесных брикетов должны быть рассчитаны на основе этого вида производства.

2. Проектный масштаб

Площадь завода составляет 4800 квадратных метров, включая цех дробления 1000 квадратных метров, цех 2800 квадратных метров, склад готовой продукции 1000 квадратных метров.

3. План

Вся производственная линия расположена в направлении восток-запад и в основном состоит из трех частей: дробильного цеха, цеха и склада готовой продукции.В случае удовлетворения производственных требований вся производственная линия должна быть аккуратной и сконцентрированной с компактной структурой оборудования. Между тем, должно быть безопасное место для обслуживания оборудования и бесперебойный безопасный канал.

4. Принципы и стандарты проектирования

a. Использование надежных и зрелых технологий обработки и передовых технологий для снижения эксплуатационных расходов.

г. Вся производственная линия должна быть простой в эксплуатации. Особенно обратите внимание на то, что выбранные вами сушильные машины должны быть с меньшим количеством операций выбора, высокой степенью автоматизации и надежной работой.

г. Брикетировочные машины и бункер должны быть спроектированы в стереопространстве, чтобы уменьшить площадь пола и инвестиции в проект.

II. Инструкция подбора оборудования

III. Процесс производства топлива из биомассы с годовой мощностью 30 000 т.

Автоматическая производственная линия может согласованно завершить весь процесс от сбора и измельчения сырья до конечной упаковки продукта под руководством центральной системы управления.

1. Газификация биомассы

Процесс газификации биомассы — это преобразование твердого топлива биомассы в высококалорийный газообразный продукт методом пиролиза и термического химического окисления. Этот газ, также называемый газом биомассы, представляет собой смешанный газ, включающий водород (h3), монооксид углерода (CO), метан (Ch5) и т. Д.

2. Измельчение материала

Собранные материалы сначала измельчаются дробильной машиной . Затем крупные частицы измельчаются до размеров 30-50 мм, что позволяет сжимать материалы в брикеты.(Эта процедура может выполняться в соответствии с требованиями клиентов.)

3. Сушка и смешивание материала

Измельченный материал по 4 шнековым конвейерам доставляется отдельно в 4 сушильные машины. Эти сушилки могут снизить влажность материала до 15-20% для подготовки к брикетированию. 4 сушильные машины получают тепло от газа биомассы от 2 газификаторов соответственно. Источник тепла может поступать в сушилки через горячую плиту. В сушилках, когда влажность материалов соответствует требованиям, они попадают в блендер.После равномерного перемешивания материалы через шнековый конвейер поступают в камеру брикетирования. Дым в сушилках очищается с помощью циклонного пылеуловителя, а затем поступает в вытяжной вентилятор для дренажа.

4. Брикетирование

Каждый бункер может обеспечить 6 брикетировочных машин достаточным количеством материалов с помощью винтовых конвейеров. 6 брикетировочных машин следует разместить с восточной и западной сторон электродвигателей.

5. Сбор конечного продукта, охлаждение и упаковка

После брикетирования брикеты биомассы через горизонтальные ленточные конвейеры, а затем наклонные ленточные конвейеры доставляются в охлаждающую машину для охлаждения до температуры, соответствующей требованиям упаковки.Затем готовая продукция с помощью ковшового элеватора попадает в упаковочную машину для упаковки. Наконец, это паллетоукладчик, который загружает готовую упакованную продукцию на склад. Теперь вся производственная линия закончена.

IV. Электронная, приборная, автоматическая система управления

1. Обзор системы

Эта система представляет собой набор зрелого и экономичного оборудования. Электронная система управления управляется ПЛК. В зависимости от электрического тока главного двигателя брикетировочных машин вы можете регулировать скорость подачи, чтобы обеспечить оптимальное производство брикетирования.Система автоматического управления включает в себя определение влажности при сушке, определение уровня материала в бункере, индикатор температуры формования и т. Д.

2. Конструкторские основы

● Прибор — безопасный, надежный и экономичный продукт.

● Кабели с оболочкой закапываются в землю.

● Форма управления предполагает централизованное управление и локальное управление.

3. Автоматическое управление

В зависимости от электрического тока главного двигателя брикетировочных машин вы можете регулировать скорость подачи для оптимального производства брикетирования.

V. Укомплектование персоналом рабочих

В связи с высокой степенью механизации укомплектование рабочих мест может осуществляться в три смены. Подробный штат сотрудников выглядит следующим образом.

Сменных рабочих в смену Номер рабочего

Работа | Смена | Рабочих в смену | Рабочий номер |

Бульдозер | 2 | 1 | 2 |

Газификатор и сушильная машина | 3 | 3 | 9 |

Блендер | 2 | 1 | 2 |

Машина для брикетирования биомассы | 2 | 4 | 8 |

Пакет | 2 | 2 | 4 |

Паллетайзер | 2 | 4 | 8 |

Механик | 2 | ||

Руководитель | 1 | ||

Пожаротушение | 2 | ||

Всего | 38 |

Примечание. Персонал рабочих может быть соответствующим образом скорректирован в соответствии с их способностями и другими требованиями.

VI. Качество и послепродажное обслуживание

1. Меры обеспечения качества и безопасности

1.1 Обеспечение качества обработки оборудования и закупаемых деталей

a. Что касается обрабатывающего оборудования, руководитель производства, дизайнер и директор по качеству несут ответственность за надзор и инспекцию производства. После окончания машинного производства заводские инспекторы должны провести всестороннюю проверку продукции. Квалифицированные продукты допускаются с завода.

г.Все приобретаемые запчасти от производителей со строгой системой контроля качества.

1,2. Гарантия качества на нестандартные детали и качество монтажа

a. Контроль материалов: для закупки применяемых материалов, электродов и т. Д. Необходимо иметь заводскую сертификацию и лист проверки материалов, чтобы гарантировать качество материалов.

г. Директор по качеству и руководитель установки должны нести ответственность за качество и установку нестандартных деталей, а также проводить регулярный надзор и проверку.

2. Меры обеспечения безопасности

2.1. Один профессиональный и ответственный инспектор по безопасности должен специализироваться на всей производственной линии.

2.2 Оборудован огнетушителями в необходимом количестве. Инспектор по безопасности также отвечает за раздачу и проверку огнетушителей.

2.3. Должно быть 2 небольших пожарных машины: одна для участка с материалами, а другая для цеха.

3. Обеспечение безопасности работы оборудования и координации вспомогательного устройства

3.1. Оборудование, прошедшее машинный осмотр и машинные испытания, может покинуть завод.

3,2. Оборудование, которое необходимо установить, должно пройти полевые испытания, после чего его можно будет установить.

4. Обязательства по обслуживанию

4.1. Свойства товара должны соответствовать тому, что указано в контракте. Убедитесь, что машины могут нормально работать после установки и отладки.

4,2. Начиная с даты принятия продукции покупателем, «Три гарантии» на качество продукции в течение одного года (за исключением изнашиваемых деталей и человеческого фактора).

4.3 Предоставить клиентам теоретическое и практическое обучение для овладения навыками работы с оборудованием и получения навыков по устранению травм и несчастных случаев.

VII. Противопожарные и противопожарные меры на производственной линии

Для обеспечения безопасности производства и персонала, а также предотвращения пожаров на месте дробления, производственной линии и бункере существуют эффективные противопожарные меры для различных производственных помещений.

1. Противопожарные и противопожарные мероприятия производственной линии

1.1. Это производственное предприятие — горючее место. Для безопасного производства производственное проектирование, монтаж и приемочные испытания должны соответствовать требованиям:

1.2. Каждый этаж должен быть оборудован огнетушителями.

1,3. Строгие правила защиты от огня.

1,4. Резистор заземления ≤4 Ом

VIII Охрана окружающей среды

1. Источник шума

2. Шумоподавление

Установить глушитель для оборудования, производящего высокий уровень шума при работе,

3.Снижение шума

Вытяжной вентилятор оснащен устройством снижения шума, снижающим уровень шума до уровня ниже 80 дБ.

Build — БЕСПЛАТНОЕ предложение

Машина для брикетирования древесного угля — это полезная машина, используемая для производства высококачественных брикетов из древесного угля. Эти древесные угли, изготовленные на линии для производства древесных брикетов , используются в таких отраслях, как отопление, обогревание и приготовление пищи.Процесс производства древесного угля включает измельчение биомассы, сушку опилок, брикетирование и последующую карбонизацию древесного угля. Конечный продукт — древесный уголь — пользуется популярностью на рынке из-за более высокой плотности и хороших характеристик горения по сравнению с дровами и углем.

Типы брикетирования древесного угля

Какое сырье может обрабатывать машина для производства древесных брикетов?

► Опилки, ветки дерева, остатки древесины, кусок риса, скорлупа арахиса, стебель шишки, бамбук, скорлупа подсолнечника, скорлупа кокоса, багасса, кукурузный початок, листья пальмы и другие сельскохозяйственные отходы.

Какие формы можно обрабатывать на машине для производства древесных брикетов?

► Сырье может быть переработано в различные формы древесноугольных брикетов, в основном четырехугольные и шестиугольные брикеты диаметром 40 мм, 50 мм, 60 мм, 70 мм и т. Д. Эти брикеты имеют одинаковый характер, то есть в середине есть отверстие. брикеты для улучшения карбонизации.

Если у вас есть вопросы о сырье и формах нашей машины для брикетирования древесного угля, свяжитесь с нами напрямую, наши профессиональные инженеры помогут вам в этом.

Процесс производства древесноугольных брикетов и необходимая машина

Древесный уголь — это возобновляемый источник энергии, который знаком и широко используется несколькими людьми. В последнее время многие люди создали линии по производству брикетов из древесного угля, чтобы инвестировать в их производство и зарабатывать на жизнь. Сейчас установка по производству брикетов из биомассы — это отличный инвестиционный проект с растущими потребностями в энергии. Ниже представлен процесс производства древесного угля:

Машина для производства древесно-угольных брикетов

Первый шаг в производстве древесного угля — это выбор сырья.Некоторое количество сырья, которое вы можете выбрать, — это солома, стебли кукурузы, скорлупа арахиса и стебли бобов, и это лишь некоторые из них. Вы также можете учитывать промышленные отходы, такие как опилки и стружка. ( Связанное сообщение: Машина для производства древесного угля из кокосовой скорлупы >> )

Выбранное сырье следует измельчить на мелкие кусочки, примерно 3 ~ 5 мм, для дальнейшей обработки. Есть много типов дробильных машин, которые могут работать с различным сырьем.

Сушка — это третий процесс на линии по производству угольных брикетов.В основном это делается для удаления влаги из сырья. Удельная влажность варьируется от разных материалов, большая часть сырья составляет около 8%. Машина для высыхания имеет сушилку с мгновенной трубой, которая больше подходит для небольшой линии по производству брикетов из древесного угля, и сушилку с вращающимся барабаном, которая предназначена для крупномасштабного завода.

Затем следует наиболее ответственный процесс брикетирования. В этом процессе карбонизированный древесный уголь измельчается в частицы различных размеров с учетом обеспечения функциональных возможностей машины для брикетирования порошка древесного угля для получения лучшего конечного продукта.( Сопутствующая машина: Машина для производства брикетов >>)

Карбонизация — это заключительный процесс, при котором брикеты помещаются в печь для карбонизации. Печи для карбонизации подразделяются на самовоспламеняющиеся печи для карбонизации с воздушным потоком и подъемные печи для карбонизации.

Характеристики линии по производству древесноугольных брикетов — ABC machinery

Линия по производству древесноугольных брикетов

ABC Machinery — надежный поставщик брикетировочных машин .Линия по производству древесноугольных брикетов, которую мы предоставляем, обладает множеством отличных характеристик, которые делают ее привлекательной для пользователей. Первый , производственная линия менее напряжена, так как быстро горит. Кроме того, он разработан таким образом, чтобы сделать его процесс удобным, сводя к минимуму потери энергии. Во-вторых, имеет автоматизированное электрическое устройство для нагрева, произвольно настраивающее влажность материала для обеспечения стабильности и эффективности. Оригинальные детали станка обработаны материалами, что делает их износостойкими.Устройство хорошо рифмуется со всеми разновидностями сырья биомассы, тем самым увеличивая его производство. В-третьих, , он может перерабатывать широкий спектр сырья (отходы лесного хозяйства, промышленности и сельского хозяйства), превращая отходы в твердые блоки. В-четвертых, при структурировании имеет формовочный цилиндр, который может минимизировать силу, препятствующую движению между машиной и ее сырьем.

Видео о производстве древесно-угольных брикетов

Линия по производству древесноугольных брикетов с возможностью горячей замены [Отображение проекта]

Это завод по производству угольных брикетов, пользующийся наибольшей популярностью у наших клиентов.Производительность 2 тонны в час. Ниже приведены некоторые детали каждой машины для брикетирования древесного угля. Свяжитесь с нами, чтобы получить подробные технические параметры и стоимость проекта!

Линия по производству брикетов из древесного угля 2 т / ч

Инвестирование преимуществ линии по производству древесноугольных брикетов

Если вы хотите инвестировать в производственную линию для брекетирования древесного угля, не откладывайте, сделайте шаг и начните с немедленных действий, потому что это дает несколько преимуществ.Например, если вы инвестируете в это, у вас всегда будет под рукой сырье для производства древесного угля, вы сможете выбрать удобную производственную площадку, которая поможет минимизировать транспортные расходы, а значит, и увеличить вашу прибыль. Кроме того, рынок будет расширяться, поскольку древесный уголь потребуется в промышленности, сельском хозяйстве, отоплении, животноводстве и многих других. Наконец, рабочий процесс не является суетливым, и вам потребуется всего несколько дней, чтобы ознакомиться со всем процессом.

| ДЕРЕВО | ДЕРЕВЯННЫЕ ПЕЛЛЕТЫ | ТОРРЕФИЦИРОВАННЫЕ ПЕЛЛЕТЫ | УГОЛЬ | УГОЛЬ | |

|---|---|---|---|---|---|

| Содержание Mossture (мас.%) | 30-45 | 7-10 | 1-5 | 1-5 | 10-15 |

| Теплотворная способность (ГДж / т) | 9-12 | 16-20 | 20-24 | 26-32 | 17-28 |

| Фиксированный углерод (% db) | 20-25 | 20-25 | 28-35 | 85-87 | 50-55 |

| Летучие (% db) | 70-75 | 70-75 | 55-65 | 10-12 | 15-30 |

| Насыпная плотность (т / л) | 200–250 | 550-750 | 700-850 | 180–240 | 800-850 |

| Объемная плотность энергии (ГДж / л) | 2-3 | 7-11 | 15-19 | ~ 6 | 18-24 |

Инвестиции в производство древесного угля были бы отличным выбором, особенно в некоторых местах, где есть большие лесные или сельскохозяйственные остатки, таких как Южная Африка, Филиппины, Нигерия, Индия и т. Д.Если вы заинтересованы в создании собственной линии по производству брикетов из древесного угля, чтобы зарабатывать деньги, не стесняйтесь обращаться к нам за последним коммерческим предложением!

Линия по производству брикетов для дома и промышленности Местное послепродажное обслуживание

Изучите сайт Alibaba.com и откройте для себя впечатляющую коллекцию выдающихся изделий. Линия по производству брикетов и непреодолимые предложения. Эти. Линия для производства брикетов представлена очень широким ассортиментом, который включает в себя различные модели, типы и размеры, которые гарантируют, что все пользователи найдут самое идеальное.Когда вы вкладываете деньги в самый подходящий. Линия по производству брикетов , вы повысите эффективность своей деятельности за счет снижения энергопотребления.

The. Линия по производству брикетов на Alibaba.com оснащена невероятными функциями, которые делают их превосходными с точки зрения энергосбережения. Они включают в себя последние инновации в области энергетики, чтобы позволить вашим приборам использовать энергию наиболее продуктивным образом. Таким образом, эти. Линия по производству брикетов дает вам возможность сэкономить на счетах за электроэнергию, обеспечивая при этом экологичность.Различные стили и размеры. Линия по производству брикетов убедитесь, что вы можете легко найти то, что вам нужно, в соответствии с вашим пространством и расположением другого оборудования на вашем предприятии.

Эти. Изготовлены из прочных материалов. Линия по производству брикетов не только долговечна, но и противостоит силам, которые могут предрасполагать их к неисправности. Производители разработали. линия по производству брикетов таким образом, чтобы они выглядели эстетично и соответствовали бытовой технике.К установке подходит. Линия по производству брикетов у вас дома, в офисе или на производстве, вы получите лучший результат для здоровья, потому что они способствуют лучшему теплу, более сухому воздуху и надлежащей вентиляции.

Просмотрите Alibaba.com и воспользуйтесь преимуществами соблазнительных. Линия по производству брикетов вариантов, которые вы выберете наиболее подходящие для вас. Это будет жизненно важным вложением независимо от суммы, которую вы потратите изначально. В конечном итоге энергоэффективность, которую вы получите, будет намного выше затрат на приобретение в дополнение к пользе для здоровья.

(PDF) Проект системы управления для линии по производству топливных брикетов из биомассы

4

1234567890 ‘’ «»

GBEM IOP Publishing

IOP Conf. Серия: Наука о Земле и окружающей среде 186 (2018) 012020 doi: 10.1088 / 1755-1315 / 186/4/012020

5. Детальный проект системы управления

5.1 Конфигурация оборудования

Когда S7-200 находится в PROFIBUS- Связь DP с S7-300 через EM277,

не нужно настраивать или программировать связь в S7-200.Просто сохраните сопоставление данных, которое будет передавать

, в указанной области хранения V, а затем установите адрес ведомого устройства EM277 с помощью кодового переключателя

на EM277. Программное обеспечение для программирования S7-300 — это шаг 7, и конфигурация оборудования

должна быть выполнена перед программированием. После создания проекта и сети

PROFIBUS в STEP7, сначала установите файл конфигурации подчиненной станции EM277

siem089d.gsd. затем найдите EM277 PROFIBUS-DP в меню PROFIBUS DP программного обеспечения STEP и дважды щелкните

, чтобы добавить EM277 в сеть, затем выберите конфигурацию на основе количества коммуникационных байтов

и, наконец, установите адрес ведомого устройства DP. из EM277 (этот адрес должен быть таким же

, что и адрес EM277). Аппаратная конфигурация ведомой станции преобразователя частоты аналогична

.

5.2 Процесс программного управления

Основная идея программирования воплощена в процессе программного управления.После запуска машины

сначала оценивается уровень материала в основном бункере. Если оно выше верхнего предела, бункерная мельница,

,, конвейерная линия подачи и устройство для распыления воды и вспомогательного впрыска закрываются. В противном случае

оборудование работает. Затем проверьте, нормальное ли количество добавки. Если он не соответствует требованиям

, появляется тревожная подсказка о добавлении искусственного помощника. Проверить, соответствует ли эффект распыления воды

требованиям.Если все в норме, запустите брикетировочную машину. В противном случае выключите молотковую мельницу

, линию подачи, разбрызгивание воды и добавок и сигнализацию. После запуска брикетировочной машины

сначала проверяет, есть ли материал в долоте готового материала брикетировочной машины. Если есть, сначала

удалите материал. В течение всего процесса необходимо следить за рабочим состоянием каждого

оборудования и вовремя подавать сигналы тревоги. Источники сигнализации этой системы в основном включают три датчика:

уровня материала в основном бункере, содержания воды в измельченном материале и количества вспомогательного агента.Если

они ненормальные, система мониторинга выдаст сигнал тревоги.

6. Конструкция системы мониторинга MCGS

MCGS — это система мониторинга и управления, а также программное обеспечение для конфигурирования, разработанное компанией

Beijing Kunlun Tongtai automation software co., LTD. Он имеет высокую стоимость и широко используется в области промышленного управления в домашних условиях. 1 ) откройте среду конфигурации MCGS, установите проект

-> (2) для определения объекта данных, установите базу данных в реальном времени для (3) через дизайн окна пользователя

человеко-машинный интерфейс, (4) соединение анимации -> (5) подключение устройства.Процесс создания

базы данных реального времени на самом деле является процессом определения системных объектов данных. После шага (2) (3) графический объект

является стационарным, необходим для соединения анимации шага (4), между графическими объектами в человеко-машинном интерфейсе и объектами данных в интерфейсе устанавливается корреляционное соединение

. База данных

в реальном времени и установка соответствующих свойств анимации может сделать интерфейс

человеко-машинного анимации.Это также основной метод для MCGS для реализации графического дизайна анимации

.

В соответствии с этой проектной идеей, разработанный основной интерфейс мониторинга показан на рисунке 3.

Как сделать брикеты из древесного угля : Компоненты и процесс

Древесный угольный брикет — это топливо, получаемое из древесного угля. По сравнению с традиционными видами топлива брикеты из древесного угля могут не только непрерывно выделять тепло, но и не выделять дыма и запаха во время горения.