Производство фанеры. Описание технологии производства фанеры.

Процесс производства фанеры выглядит следующим образом. Бревна древесины, из которой будет производиться фанера, разделяются на чураки, длина которых равна длине шпона для будущей фанеры. Чураки нарезаются на круглопильных станках. Далее чураки распаривают в специальных емкостях с горячей водой для придания древесине достаточной мягкости. Если лущить холодную и сухую древесину, то шпон может разрушаться. Затем чураки проходят окорку.

Биржа сырья. |

|

Распаривание чураков в специальных бассейнах. |

В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства

древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства

древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

Шпон на лущильной линии. |

Для изготовления фанеры допускается шпон с влажностью около 6%. Для достижения такой влажности шпон сушат в газовых или паровых сушках, а потом разделяют на сорта, в зависимости от наличия сучков и других дефектов.

Для повышения качества фанерного листа необходимо нормализовать размеры и качество шпона. Выпавшие сучки и другие дефекты вырубаются из шпона, а отверстия заделываются шпоновыми заплатками. Все это выполняется с помощью шпонопочиночных станков. Иногда дефекты убираются с помощью вырезки из шпона по всей ширине ленты дефектной области.

Линия сращивания шпона |

Пакеты, из которых будет сделана фанера, состоят из нечетного числа листов шпона. Клеем обрабатываются четные листы. При изготовлении влагостойкой фанеры или фанеры фк используется карбамидный клей, при изготовлении фанеры фсф — фенолформальдегидный. При составлении пакетов попеременно кладутся листы шпона обработанные клеем и без клея. Стопы транспортируются к станку, где происходит подпрессовка, которая улучшает качество склеивания и позволяет добиться компактности пакетов. Затем пакеты подаются в горячий пресс.

После склеивания фанера подвергается кондиционированию и обрезке по размерам на круглопильных станках.

Высокие сорта фанеры шлифуют на широколенточном шлифовальном оборудовании. Фанера, которая подверглась обработке на шлифовальном станке, обладает высокой точностью по толщине. Такая фанера называется калиброванной. Затем фанера сортируется, получает маркировку и упаковывается в пачки для доставки потребителю.

Видео о производстве фанеры на заводах холдинга «СВЕЗА»:

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м 3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м 3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

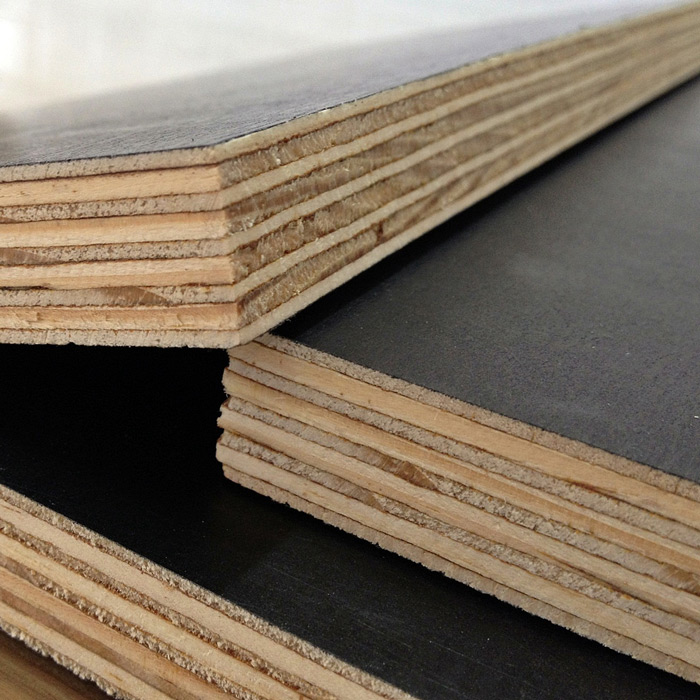

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Технология производства фанеры и основные виды материала

Сегодня фанера пользуется широкой популярностью использования в различных отраслях, среди которых наиболее распространенными являются строительство, изготовление торгового и складского оборудования, мебели, транспортное машиностроение и многое другое. Также данный материал применяется и в качестве отделки различных помещений. Его высокие качественные и эксплуатационные характеристики, удобство использования и другие преимущества сделали эти изделия востребованными при проведении широкого спектра работ.

Существуют различные типы и виды фанеры, каждый из которых имеет свои индивидуальные особенности, преимущества и недостатки. Так, широкое распространение получила фанера ФК, при изготовлении которой используются формальдегидные и карбамидоформальдегидные смолы, которые придают светлый окрас торцам материала. Этому типу фанеры присуща относительно низкая влагостойкость и поэтому данный материал используется при проведении внутренних отделочных работ и изготовлении мебели. При этом она отличается высокими экологичными свойствами, прочностью и долговечностью.

При этом она отличается высокими экологичными свойствами, прочностью и долговечностью.

Другим популярным материалом является фанера ФСФ, отличающаяся повышенными влагостойкими свойствами. Благодаря этому качеству данный материал на протяжении длительного времени противостоит короблению и набуханию даже при воздействии на него влаги. При его производстве используются клеевые составы, в основу которых входят водостойкие фенолформальдегидные смолы. Данный тип отличается красноватым или же темным цветом торцов, который позволяет легко отличить фанеру ФСФ от других ее видов. Изделия с повышенными влагостойкими свойствами могут использоваться в местах с повышенной влажностью и на открытом пространстве.

При изготовлении фанеры используются только современные технологии и материалы, которые позволяют получить качественные, прочные и экологически чистые изделия.

Производство фанеры

Процесс производства данного типа материала состоит из нескольких последовательных этапов, первым из которых является подготовка кряжей. Для получения шпона используют чураки – отрезки бревна определенной необходимой длины. Заготовка чураков происходит заранее, после чего они хранятся штабелями на открытых площадках или же в затопленном виде в водоемах. При необходимости чураки извлекают, освобождают их от коры и распаривают.

Для получения шпона используют чураки – отрезки бревна определенной необходимой длины. Заготовка чураков происходит заранее, после чего они хранятся штабелями на открытых площадках или же в затопленном виде в водоемах. При необходимости чураки извлекают, освобождают их от коры и распаривают.

В состав древесины входит лигнин, который при распаривании частично размягчается и делает древесину мягче. Так значительно упрощается лущение и дальнейшее распрямление шпона.

Следующим этапом изготовления фанеры является лущение шпона, при котором используются специальные лущильные станки. Конструкция и принцип работы таких станков достаточно просты – вращающиеся кулачки зажимают чурак и придают ему вращение. Далее под определенным углом к древесине подводится лущильный нож, находящийся в неподвижном состоянии. Этот нож срезает тонкие слои шпона, которые затем необходимо расправить, раскроить и высушить.

Третий этап изготовления фанеры ФСФ и других ее видов – формирование листов. Полученный шпон обладает различным качеством и наличием дефектов и поэтому листы необходимо отсортировать. Внутрь изделия укладывается менее качественный шпон с дефектами, при изготовлении внешних же слоев используются лучшие листы, с более высоким качеством и без каких-либо дефектов.

Полученный шпон обладает различным качеством и наличием дефектов и поэтому листы необходимо отсортировать. Внутрь изделия укладывается менее качественный шпон с дефектами, при изготовлении внешних же слоев используются лучшие листы, с более высоким качеством и без каких-либо дефектов.

При изготовлении фанеры используется нечетное количество листов шпона. При этом ее формирование происходит по принципу чередования волокон листов – центральный шпон укладывается таким образом, чтобы его волокна располагались вдоль длинной стороны листа. Смежные с ним листы укладываются поперек, а последующие – вновь вдоль и т.д. Такой принцип размещения шпона и формирования данного материала позволяет получить еще более качественное изделие с одинаковой механической прочностью по всей поверхностью и во всех направлениях.

Далее происходит склеивание фанеры, при котором используются синтетические смолы. От выбора того или иного типа смолы зависят индивидуальные свойства материала. На данной стадии производства получают фанеру различных типов – ФСФ, ФК и другие. В процессе склеивания смолы нагреваются до вязкого состояния, после чего тонким слоем наносятся на поверхность листов. Далее шпон помещается в пресс в виде стопок, где, под действием давления и высоких температур, листы шпона склеиваются между собой и образуют единый материал, который далее извлекается из пресса и охлаждается.

В процессе склеивания смолы нагреваются до вязкого состояния, после чего тонким слоем наносятся на поверхность листов. Далее шпон помещается в пресс в виде стопок, где, под действием давления и высоких температур, листы шпона склеиваются между собой и образуют единый материал, который далее извлекается из пресса и охлаждается.

На следующем этапе происходит обработка фанеры, которой подвергается только часть материала. Остальные изделия сортируются и маркируются, после чего их отправляют на склад или же сразу реализуют. Часть оставшегося материала подвергается шлифовке, которая происходит на барабанных шлифовальных станках. При этом фанера может быть отшлифована как с одной, так и с двух сторон.

Другая часть подвергается ламинации. При этом ламинированная фанера, благодаря большому количеству преимуществ, стала наиболее популярной среди своих аналогов. Такие изделия обладают высокими качественными и эстетическими характеристиками, удобством монтажа и простотой эксплуатации, а также широким спектром применения.

Фанера делится на 5 сортов: Е (элита), I, II, III, IV. На всех этапах производства данного типа материала могут возникнуть различные дефекты, часть из которых считается допустимыми для фанеры определенных сортов.

Качественная фанера в Москве, предлагаемая нашей компанией All-fanera – это широкий ассортимент различных типов материала с высокими качественными, эксплуатационными и эстетическими характеристиками. Мы предлагаем продажу строительных материалов, а также распил и раскрой плитных материалов под заказ.

Производство фанеры — как всё организовано, процесс производства

Фанера это многослойный строительный материал, изготавливается путём склеивания специально подготовленного шпона.

Место, где производят фанеру, т. е. фанерный завод, называют ещё и «биржей». Только в обороте здесь не ценные бумаги и валюта, а брёвна. Берёза, сосна, ель.

Вот они как раз и являются ценностью. Укрывают их в том числе и от солнечного света — чтобы ультрафиолетовые лучи не высушивали торцы брёвен.

Возьмем, для примера, берёзу — фанера из неё получается самой прочной.

На завод дерево попадает в виде распиленных на равные части брёвен — чураков. Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Эту огромную «вязанку» осторожно перемещают в бассейн с очень горячей водой. Здесь древесину основательно пропаривают.

При этом на поверхности дерева появляется бурая пена. Это — деготь, который выделяет береза. Он защищает дерево от гниения. А также используется при изготовлении знаменитой «мази Вишневского».

Через несколько часов почерневшие брёвна выгружают из бассейна и оставляют на воздухе, чтобы выровнять температуру чурака — тепло должно переместиться от коры к самой сердцевине.

Берёза — порода настолько плотная и тяжелая, что даже тонет в воде. Но если древесину распарить — она станет мягкой и пластичной.

После распаривания чурак направляется на лущильный станок. Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Небольшой экскурс в историю: В 300-ом году до н. э. Архимед вывел формулу идеальной спирали — она должна вращаться вокруг точки, с каждым новым витком приближаясь к ней на одинаковое расстояние.

Похожим принципом пользуется паук, когда плетет свою паутину.

Архимедова спираль позволяет срезать с бревна идеально ровный слой древесины. Можно сравнить это с заточкой деревянного карандаша. Карандаш — это ствол дерева, а канцелярская точилка — лущильный нож. Процесс лущения выглядит почти так же, как заточка карандаша. Правда стружка срезается не с кончика, а со всего цилиндра. Эта стружка, снятая с бревна, и называется шпоном.

Длина шпона, снятая с одного чурака, может достигать 16-ти метров. Какое-то время шпон всё ещё остается влажным и теплым. Потому, что если бревно не пропаривать, драгоценная стружка при лущении будет рваться и ломаться. Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

В Америке, например, где березы почти нет, фанеру делают из сосны и пихты. В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

Снятую стружку раскраивают на гильотине и отправляют в газовую сушилку. Потоки горячего воздуха выгоняют из древесины лишнюю влагу, чтобы будущая фанера не расслаивалась и не пузырилась.

Кстати, разбить рукой обычный тонкий фанерный лист очень сложно. И под силу очень немногим большим мастерам Тамеши-вари (искусство разбивания твёрдых предметов). Если деревянная доска ломается за счет разрушения структуры волокон древесины под действием механической энергии удара, то тонкий лист фанеры эту энергию не просто поглощает, а возвращает мощь удара.

Устранение дефектов шпона

Если на древесине остался след от сучка — березовый шпон отправляют на починочный станок. Машина вырубает дефект и одновременно ставит на его место заплатку.

Теперь — ключевой момент. Сборка фанеры. Для листа толщиной 1 см. нужно склеить 7 слоев шпона. Такой способ склеивания фанеры из нескольких листов в конце 19-го века называли «Русским». Раньше для склеивания использовали состав на основе казеина — молочного белка. Его получали из молока и сыра. Казеиновая фанера была прочной, но сильно впитывала влагу и промокала.

Сегодня шпон склеивают с помощью формальдегидной смолы — благодаря ей фанера становится влагостойкой. Обычная мука делает смолу гуще, а древесину прочнее. Мел не позволяет клею проникать на поверхность и портить товарный вид.

У фанеры всегда нечетное число слоев. Клеем пропитываются лишь четные листы шпона, которые при сборке чередуются с сухими нечетными. Но самое главное — все слои взаимно перпендикулярны. Именно это делает фанеру такой прочной. У одного листа шпона волокна расположены вдоль. У следующего — поперек. Слой за слоем фанера увеличивает ударную вязкость — способность поглощать механическую энергию. Перекрестное расположение листов делает древесину устойчивой к деформации.

Перекрестное расположение листов делает древесину устойчивой к деформации.

Собранные в пакеты слои шпона на несколько минут отправляют в холодный пресс, где сухие и проклеенные листы схватываются друг с другом. Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в 20-ти пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. Из-за высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Теперь остается лишь обрезать неровные края шпона и придать изделию привычный вид. Сложно поверить, что на самом деле обычная фанера — уникальный сверхпрочный материал.

Бакелитовая фанера

Оказывается, из обычной древесины можно сделать еще нечто более прочное! Например — древесно-слоистый пластик. Его называют бакелитовой фанерой. Или — дельта-древесиной. Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Его называют бакелитовой фанерой. Или — дельта-древесиной. Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Прочным, как цветные металлы, дерево становится благодаря бакелитовому лаку. Он делает материал почти неуязвимым. Им можно пользоваться даже под водой. Обычный березовый шпон покрывается лаком с обеих сторон и отправляется в сушилку. Здесь при температуре в 100 градусов он полностью впитывается в древесину. Т. е. у древесного пластика лаком пропитан каждый лист шпона. Пласты разделяют металлическими листами и отправляют под пресс. Он часами сжимает дельта-древесину при давлении в 6 раз большем, чем при изготовлении обычной фанеры. Количество слоев у древесного пластика доходит до сотни.

Из легкой и сверх прочной дельта-древесины делали фюзеляжи и крылья летательных аппаратов. Среди них есть первый цельно деревянный Советский истребитель по прозвищу «Рояль» и немецкая ракета класса «воздух-воздух» времен 3-го рейха.

Изготовление фанеры, производство фанеры

1 этап – выбор древесины

На этом этапе выбирают древесину и подготавливают бревна к обработке. Для производства фанеры использует фанерный кряж – бревна, которые сплавляют или доставляют до места переработки железнодорожным транспортом. Используются как лиственные – береза, ольха, липа, так и хвойные породы деревьев. Наиболее распространенной породой – является береза. Это обусловлено тем, что она не имеет выраженных зон в годовых слоях. Именно это качество придает древесине эластичность, однородность строения и плотность. Если есть отличия в годовом слое, как, например у дуба, бука или ясеня, то при изготовлении шпона из них может присутствовать выкрашивание или разрыв древесных волокон.

Выкрашивание и разрыв волокна ясеня |

2 этап – подготовительный

Прежде всего, бревна нужно подвергнуть гидротермическому воздействию. С этой целью их обрабатывают паром или помещают в воду.

гидротермическая обработка леса |

Гидротермическая обработка позволяет увеличить влажность древесины и обеспечить ей большую пластичность. В современных условиях пар используется редко. Более распространены специальные бассейны, наполненные теплой водой. Оптимальная температура воды зависит от сорта древесины. Для березы она составляет около 40oС. Это, так называемый мягкий режим обработки. Выделяют еще жесткий режим, когда используемая вода нагревается до 60-80oС. На практике предпочтителен мягкий режим. В случае его применения увеличивается продолжительность обработки, летом до суток, зимой до двух суток, но при этом сохраняется высокое качество шпона.

3 этап – лущение или строгание

Следующей технологической операцией можно назвать процесс лущения или строгания. Прежде чем приступить к изготовлению шпона бревно подготавливают – снимают с него кору и пилят на куски длиной до шести метров. Эти подготовленные бревна, так называемые чураки, и являются исходным сырьем для получения фанеры. Технология лущения предполагает установку чурака на круговой станок и вращение его вокруг оси. К чураку подводят лущильный нож, шириной до 6 м. Нож снимает широкую и тонкую часть бревна – шпон.

роспуск березового чурака |

рисунок древесины после роспуска березы |

Для изготовления фанеры из ценной древесины применяют технологию строгания.

строгание ценной древисины |

шпон ценных пород древесины |

Условные обозначения:

1 – Нож; 2 – Направление строгания; 3 – Сердцевидные лучи; 4 – Годичные слои

На выходе из станка получается длинная древесная лента |

4 этап – сортировка и сушка

Не весь полученный в ходе лущения шпон может применяться для изготовления фанеры. Полученные заготовки тщательно проверяют. Далее их раскраивают на листы, сушат, сортируют с точки зрения соответствия качеству. При производстве фанеры ФК первого сорта недопустимо наличие сучков, трещин, расслоения древесины, и прочих дефектов.

5 этап – склеивание

Высушенные листы склеивают между собой с помощью клея. Он изготавливается на основе смолы, поэтому является безопасным и не содержит вредных веществ. Однако сегодня чаще используются синтетические клеи – карбамидные, фенол-формальдегидные и т.п. Состав этих клеев регламентируется ГОСТами. Клей наносится на плоскость листа контактным методом.

волокна древесины перпендикулярны друг другу | количество листов в различных пакетах фанеры | нанесение клея на фанерный шпон |

Технология изготовление фанеры предполагает наличие минимум трех слоев шпона, которые укладываются так, чтобы волокна древесины были перпендикулярно друг другу. В качестве базового выступает центральный лист. Количество листов – нечетное. Покрытый клеем фанерный «пирог» нагревается в прессе под высоким давлением. Это обеспечивает ему быстрое и надежное склеивание.

6 этап – дополнительная обработка

Можно выделить несколько видов дополнительной обработки фанеры:

- шлифование – листа и торцов – для придания фанере гладкости. Осуществляется эта процедура на специальных станках. Выделяют фанеру односторонней и двухсторонней шлифовки. Применяется такой продукт чаще для изготовления поделок или в отделке.

- ламинирование – для повышения износоустойчивости. Суть его в покрытии листа фанеры пленкой.

- облицовка – для придания фанере эстетических свойств. В качестве облицовочного материала может выступать ДВП, строганный шпон, фольга и т.п.

7 этап – разрезание и упаковка

Готовые листы фанеры нарезаются в соответствии с требуемыми размерами, упаковываются в пачки и отправляются на склады хранения или потребления.

упакованная и готовая к отгрузке фанера |

С процессом изготовления фанеры вы можете ознакомиться на этом видео — Процесс производства фанеры

Заключение

Соблюдение технологии изготовления фанеры позволяет получить продукцию отличного качества. А достигнутая прочность позволит эксплуатировать этот материал в течении длительного срока.

Рекомендуем посмотреть:

Процесс производства фанеры

- Главная

- Процесс производства фанеры

Производство фанеры — это сложный технологический процесс, который начинается с прихода сырья на завод.

Фанерное сырье – это кряж (бревна определенной длины). Фанерный кряж может быть разных пород дерева – основное в нашей стране это береза, но может быть осина, сосна, ель, а так же др. породы древесины. Принимается сырье на «биржу сырья», где укладывается в штабеля и в таком виде хранится. Перед началом переработки фанерный кряж поступает в пропарочные бассейны, чтобы затем его было легко разлущивать, это особенно важно в зимний период, когда древесина замерзшая.

Пропаренный фанерный кряж поступает на торцовку в нужный размер по длине и затем на лущильный станок, где получают лущеный шпон нужной толщины в виде листов в размер будущей фанеры в зависимости от ее формата. Затем шпон сушится до определенной влажности, для того чтобы его можно было склеивать между собой, сортируется по качеству и определяется куда он пойдет (на лицевые стороны или на внутренние слои).

Для повышения сортности такого листа шпона, у которого есть выпадающий сучек, лист отправляют на «шпонопочинку» где на специальном оборудовании вставляется эллипсообразная вставка из такого же шпона. Подготовленный шпон поступает на оборудование, где на него наносится клей и формируется лист фанеры нужной толщины и сортности. Затем набранный пакет поступает в многопрофильный пресс, где и склеивается при высокой температуре. После склеивания полученный лист обрезается в размер, шлифуется по необходимости и окончательно сортируется и маркируется. По завершению процесса производства фанера упаковывается и отправляется на склад готовой продукции.

Остались вопросы? Задайте их в разделе Вопрос-Ответ

Вся фанера на этом видео предоставлена нашей компанией. Использовалась высокосортная березовая фанера 10-20 мм.

Производство фанеры

История производства фанеры

Первый образец материала, отдаленно напоминающего фанеру, датируется пятнадцатым веком до нашей эры – это был кедровый ларец, фанерованный пластинами черного дерева. Скорее всего, египтяне фанеровали изделия в целях экономии – лес завозился в Египет из Ливана, а потому даже обычный ливанский кедр, не говоря уже о красном и черном дереве, стоил очень недешево. Впрочем, ларец является, по сути, единичным образцом, дошедшим до нас, а потому судить о том, насколько в то время были распространены технологии производства фанеры и фанероподобных материалов, не представляется возможным. Зато доподлинно известно, что в древней Греции чуть позже в Древнем Риме, уже имело место более или менее массовое производство фанеры. Связано это было опять же с редкостью и дороговизной древесины – и греки и римляне, нуждавшиеся в пахотных землях, очень быстро уничтожили практически все лесные массивы и были вынуждены завозить древесину издалека. Впрочем, фанера также была очень недешевым материалом: изготавливалась она вручную, в качестве клея использовались довольно дорогие натуральные смолы, а потому и изделия из фанеры могли позволить себе далеко не все

После распада Священной Римской Империи и «заката» Византии центр цивилизации сместился в Западную и Центральную Европу. Страны, расположенные в этом регионе, никогда не испытывали недостатка в древесине и поэтому фанера была не очень востребованным материалом. Ситуация изменилась лишь к началу промышленной революции, когда потребность в самом разнообразном сырье начал расти с головокружительной скоростью. Именно тогда, в конце 18 века, в Англии появился первый станок для производства фанеры. Изобретателем станка был некто Сэмюэл Бентам, на имя которого зарегистрировано несколько патентов. Устройства, сконструированные Сэмюэлом Бентамом, были крайне примитивны, однако они позволили ощутимо повысить производительность труда и снизить себестоимость производства фанеры и мебели из нее.

В 1819 году профессор Фишер (как ни странно, российский подданный) изобрел станок для лущения шпона, названный им «фанерным рубанком». До сих пор фанера изготавливалась из строганного шпона, производство которого было более трудоемким. Изобретение Фишера сделала возможным производство фанеры из лущеного шпона, принципы которого остаются практически неизменными и по сей день. Кстати, в течение многих десятилетий сам способ склеивания фанеры из нескольких листов лущеного шпона назывался русским.

Современные технологии производства фанеры. Производство шпона

Сегодня наиболее распространенным типом фанеры является клееная фанера из лущеного шпона. Как следует из самого названия шпон, его получают методом лущения бревна. Выглядит это следующим образом

Для производства шпона использую качественное бревно, не имеющее следов гниения, раздвоений и других серьезных дефектов. Минимальная длина кругляка должна составлять 240 см, минимальная толщина – 40 см. В том случае если бревно не соответствует данным требованиям для производства шпона и, как следствие, фанеры оно непригодно. Такие выбракованные бревна для пиловочника либо на измельчение. Кругляк обрабатывают горячим паром: под воздействием повышенной влажности температуры древесина размягчается и легко разделяется на отдельные волокна. Распаренный кругляк фиксируют шпинделями лущильного станка. Электрический двигатель вращает шпиндели и зажатое ими бревно, к которому доводится лезвие лущильного ножа. Нож слущивает тонкий слой древесины, который остается только распрямить, высушить и раскроить на отдельные листы.

Изготовление фанеры из шпона

Полученные на раскроечном станке листы шпона необходимо собрать в стопки, которые впоследствии превратятся в листы фанеры. При этом менее качественный шпон размещается внутри фанерного листа, а для создания наружных слоев используется самый лучший шпон с минимальным количеством дефектов. Собранные стопки разбираются, промазываются клеем и снова собираются, после чего их помещают в пресс. Из пресса достают уже полностью готовые фанерные листы, которые остается лишь охладить, отсортировать и подготовить к транспортировке.

Процесс производства фанеры на китайском фанерном заводе

В этой статье объясняется процесс производства калиброванной фанеры на типичном фанерном заводе в Китае.

Таблица содержания

- Резка бревен

- Обрезка и отслаивание шпона

- Сушка шпона

- Нанесение клея

- Укладка шпона

- Холодный пресс и ремонт поверхности

- Горячий пресс (1-й горячий пресс) И шлифование

- Ламинирование лицевой облицовкой / пленкой (2-й горячий пресс)

- Контроль качества

- Упаковка

1.Распиловка бревна

Бревна разрезаются на небольшие отрезки, подходящие для резки шпона.

2. Обдирка и резка шпона

Шпон снимается с обрезанных бревен. После пилинга виниры классифицируются. Из соображений стоимости при производстве фанеры используются два вида шпона.

- Толстый и низкосортный шпон для фанеры

- Тонкий и более качественный шпон для лицевой стороны фанеры

Фанерный сердечник не требует внешнего вида, поэтому более низкие классы приемлемы для состава сердечника.Пока его сила достаточно хороша.

Виниры шарфообразного шва наполовину отшлифованы на кончике для получения эффекта шовного шва.

Некоторое количество пиломатериалов теряется в этом процессе из-за ограничений машины и дефектов древесины.

3. Сушка шпона

Вновь очищенный шпон свежий и имеет высокий уровень влажности от 35% до 45%. Чтобы клей хорошо впитался, их необходимо тщательно высушить в сушилке или в машине для горячего прессования. После высыхания шпон дает усадку на 4-10%.Процесс сушки шпона улучшает характеристики фанеры, делая ее более прочной.

Что делать, если виниры не высохли? Клей не впитается в зерна, а смежные виниры не будут склеиваться. На стадии горячего прессования появятся пузыри.

4. Нанесение клея

Разбрасыватель клея распределяет виниры с клеем с обеих сторон. Следует приклеить только половину шпона, чтобы обеспечить укладку сухого шпона клееным шпоном. Типы клея зависят от требований к качеству фанеры.

Основные параметры:

1. Вязкость клея

2. Влагосодержание шпона

3. Разбрасыватель клея

5. Укладка шпона

Клееный винир накладывается в зависимости от типа структуры. Чтобы быть ясным, конструкционная фанера и неконструкционная фанера имеют совершенно разную структуру.

В отличие от фанерных фабрик в Европе или США, китайские производители фанеры используют в этом процессе в основном рабочую силу, потому что каждый слой фанеры не является цельным. Каждый слой состоит из 3 или 4 листов шпона.

Перед любым давлением на сложенные виниры виниры должны оставаться на некоторое время. На этот раз нужно убедиться, что виниры могут равномерно впитать клей.

Зерна соседних виниров перпендикулярны друг другу. Это необходимо для того, чтобы сбалансировать прочность шпона и обеспечить сбалансированность готовой панели.

Основные параметры:

1. Не допускайте перепутывания свободных и плотных поверхностей листов шпона.

2. Симметрия и баланс

3. Слои шпона должны быть нечетными

6.Холодный пресс и ремонт поверхности

Холодный пресс — это предварительный пресс для экономии энергии. Это может сэкономить время на горячее прессование и снизить производственные затраты.

Ремонт поверхности после холодного прессования может улучшить результаты горячего прессования. Трещины на шпоне сверху фиксируются шпатлевкой или кусочком шпона. Перед шлифовкой все швы шпона заполняются шпаклевкой, чтобы убедиться в хорошем состоянии поверхности.

Ключевые параметры

1. Время холодного прессования должно быть больше, если содержание формальдегида в клее ниже.

2. Мука может увеличить начальную вязкость клея и сократить время холодного прессования.

3. Влажность шпона должна составлять 8-12%.

4. Время холодного прессования следует регулировать в соответствии с температурой и влажностью в рабочем состоянии.

7. Горячий пресс (1-й горячий пресс)

Это ключевой процесс производства фанеры. Клей затвердевает под давлением и нагреванием. Шпон склеивают вместе, чтобы получилась сплошная доска. Фанера без этот процесс называется одноразовой прессованной фанерой, которая имеет более низкое качество, чем двухкратно прессованная фанера.

Три этапа:

- Загрузка фанеры и увеличение давления

- Сохранение давления (105–130 ° C для карбамидного клея, 130–150 ° C для фенольного клея)

- Понижение давления и разгрузка фанеры

Ключевые параметры

После 1-го горячего прессования фанеру на фенольном клее следует укладывать в штабель. Он пропускает влагу через весь лист и вентилирует только через края. Это может предотвратить коробление фенольной клееной фанеры.

8. Обрезка

При этом панель разрезается на квадратный лист.При этом образуется большое количество остатков фанеры. После обрезки кромки рабочие выполнят необходимую фиксацию на кромке фанеры. Крепление включает ручную полировку и заполнение отверстий.

Основные параметры

Обрежьте фанеру сначала по вертикали, а затем по горизонтали.

9. Калибровка и шлифование

Лист фанеры не имеет одинаковой толщины, поскольку фанера, используемая в каждой фанере, не всегда одинакова. В процессе калибровки можно получить фанеру одинаковой толщины.

Обе стороны необработанной фанеры отшлифованы. После этого верхний шпон полируется до идеальной отделки.

Основные параметры

Песчаная лента для шлифования шпона сосны должна быть более шероховатой, чем древесина других пород.

10. Ламинирование лицевой облицовкой / пленкой (2-й горячий пресс)

Это последний этап перед получением готового продукта. Требуется тонкий декоративный шпон или пленка с фенольным покрытием. Для лучшего внешнего вида декоративный шпон можно отполировать.

Этот этап считается вторым горячим прессом.

11. Контроль качества

Контроль качества начался уже с лущения фанеры. После ламинирования поверхностного шпона перед упаковкой проводится окончательная проверка качества. Дефекты на поверхности и краях можно обнаружить при визуальном осмотре.

Неисправные изделия нуждаются в ремонте.

Факторы контроля качества:

- Размеры: толщина, перпендикулярность кромок, вертикальность, коробление

- Внешний вид: сортировка.

- Физические свойства: плотность, влажность, эмиссия формальдегида

- Механические свойства: прочность сцепления, прочность на сдвиг, скорость разрушения древесины

12. Упаковка

Вся экспортируемая фанера упаковывается в ящики с фанерой, обвязанной стальными или полиэтиленовыми лентами. Упаковка пригодна для использования в море и не требует фумигации. В ящиках не используется массивная древесина. Кромки ламинированной фанеры перед упаковкой покрываются водостойкой краской.

Процесс производства фанерыПроцесс производства фанеры за пределами Китая немного отличается.Например, некоторая березовая фанера изготавливается из цельного шпона, а не из шпонированного. Посмотрите видео ниже, чтобы узнать, как фанеру производят в Соединенных Штатах.

Для производства фанеры разработано много новых технологий. Многие новые производственные линии оснащены роботами, которые заменят многие виды труда. До сих пор большинство китайских фанерных заводов по-прежнему используют для своей работы традиционные производственные процессы и оборудование.

Как производится фанера — FA Mitchell

Прочность, долговечность и эстетичность фанеры сделали ее популярной для использования в строительстве, производстве мебели и даже в судостроении.То, что с ним легко работать, — плюс.

А как делают фанеру? Прочтите и узнайте об основных этапах процесса производства фанеры, в том числе о том, как изначально собираются плоские фанерные листы, которые мы знаем и любим использовать.

Выбор бревен и кондиционирование

Весь процесс производства фанеры начинается с выбора бревен. На этом этапе бревна лиственных и хвойных пород тщательно идентифицируются и разделяются по породам и качеству.Основная цель здесь — найти бревна, из которых получится шпон с приемлемыми физическими и эстетическими характеристиками. Некоторые из наиболее часто используемых твердых и мягких пород древесины для изготовления фанеры — это ясень, клен, красное дерево, пихта Дугласа и несколько разновидностей сосны, кедра и ели.

После того, как подходящие бревна выбраны, их заставляют пройти процесс кондиционирования, чтобы гарантировать получение шпона хорошего качества в процессе лущения. Этот процесс обычно включает в себя опрыскивание бревен водой.

Распиловка и окорка

Следующим шагом в процессе изготовления фанеры является измерение кондиционированных бревен для поперечной резки. После того, как бревна будут отрезаны до нужной длины, кора будет удалена с помощью окорочной машины. Процесс окорки также направлен на улучшение круглости поперечного сечения.

Обдирка и обрезка

На токарно-карусельном станке бревна будут обточены на тонкий шпон. Изготовленный шпон может быть в виде сплошных листов или сразу обрезан до заданной ширины и длины.

Поскольку качество шпона является одним из наиболее важных факторов при определении сорта фанеры, шпоны с видимыми дефектами обрезаются. В результате обрезка оставляет некоторые виниры с меньшей площадью поверхности. Это, однако, не проблема, потому что эти меньшие по размеру слои фанеры можно соединить вместе, чтобы сформировать стандартные листы 4 × 8 или 3 × 7.

Сушка фанеры

Как и следовало ожидать, зеленые фанеры, полученные в процессе отслаивания, обычно влажные или полны влаги, и их необходимо сушить.Сушка шпона необходима для улучшения склеивания и осуществляется путем подачи шпона в сушилку непрерывного действия или роликовую сушилку с контролируемой скоростью. Эти сушилки производят тепло от паровых котлов, которые питаются корой, выброшенным шпоном, опилками и другими отходами производства. В идеале влажность фанеры должна составлять от шести до 14 процентов к тому времени, когда они пройдут через другой конец сушилки.

Составление листов

После надлежащей сушки и обрезки фанеры из них формируются окончательные листы 4 × 8.На этом этапе они также разделяются на лицевые, основные или задние виниры. Лицо — это поверхность, которую нужно использовать или увидеть. Задняя часть, как следует из этого термина, остается неиспользованной или скрытой. Между тем ядро относится к центральному слою. Этот процесс призван облегчить составление макета из фанеры. Компоновка фанеры, в свою очередь, будет контролироваться с точки зрения толщины, ориентации волокон древесины, породы древесины и качества слоя.

Склеивание с использованием клея

После того, как листы составлены должным образом, их склеивают с помощью клея.Клеи, которые будут использоваться на этом этапе, будут зависеть от типа производимой фанеры. Если предполагается, что фанера должна быть общего или обычного типа, обычно используются карбамидоформальдегидные смолы. С другой стороны, в морской фанере используются клеи на основе меламина или фенола.

Чтобы обеспечить равномерное нанесение клея на чередующиеся слои фанеры, фрезы пропускают фанеру через механический разбрасыватель клея. Затем они будут объединены в панели с нечетными пронумерованными слоями.Толщина готового изделия из фанеры будет определяться количеством слоев шпона.

Холодный пресс, затем горячий пресс

Составные панели затем предварительно прессуются в холодном прессе при температуре окружающей среды и контролируемом гидравлическом давлении. Этот процесс обычно занимает 20 минут, что достаточно для того, чтобы клей застыл и эффективно склеил слои шпона на каждой панели. Помимо склеивания, этот процесс также помогает сплющить фанеру.

Для обеспечения отличного склеивания предварительно прессованные панели затем помещаются в горячий пресс.Этот процесс занимает от трех до семи минут, хотя время, а также температура могут варьироваться в зависимости от породы дерева, толщины шпона и конструкции фанеры.

Контроль качества

После процесса прессования панель готова к контролю качества. Образцы будут отбираться случайным образом и проверяться на механическую прочность, прочность склеивания, а также на уровни выделения формальдегида. Также будет произведена визуальная проверка, и если будут какие-либо зазоры, они будут заполнены шпаклевкой.

Шлифовка и обрезка

После прохождения контроля качества фанера будет отшлифована, чтобы убедиться, что поверхность имеет гладкую поверхность и одинаковую толщину. В зависимости от рыночных характеристик фанеру можно шлифовать как с лицевой стороны, так и с лицевой и оборотной сторон. После шлифовки фанера будет обрезана до окончательного размера.

Упаковка, штабелирование и штамповка

Наконец, готовая фанера будет упакована, штабелирована и проштампована соответствующим образом для отправки как на местные, так и на зарубежные рынки.На марках обычно указывается марка марки, которая предназначена для информирования покупателей о степени воздействия на фанеру, сортности, номере стана и других факторах.

Процесс изготовления фанеры довольно интересный, не правда ли? Теперь, когда ваш вопрос: «Как делают фанеру?» получил ответ, теперь вы знаете, что на каждый лист фанеры вкладывается много усилий. Таким образом, люди уверены, что у них в руках есть высококачественный продукт, который они могут использовать практически для любого строительного проекта, который они начинают.

Если вам нужна помощь в выборе лучшей фанеры для вашего проекта, свяжитесь с нами сегодня.

Как делают фанеру?

Этот пост является частью Руководства Plyco по фанере.

Фанера — это то, о чем слышали почти все, но знаете ли вы, как ее делают? Конечно, вы, возможно, знаете основы фанеры, состоящей из трех или более тонких слоев древесины, соединенных вместе с помощью клея, но что на самом деле нужно для создания Decoply от Plyco? Какие процессы входят в создание нашей березовой фанеры премиум-класса? Как именно у нас на пороге оказывается морская фанера? Здесь, в Plyco, мы одержимы всем, что связано с Ply, от ДСП до фанерных панелей, поэтому мы подумали, что было бы интересно подробно рассказать о том, что происходит за кулисами.

Доверьтесь Plyco Process

Все начинается с деревьев. Деревья, используемые для производства фанеры, обычно меньше, чем деревья, используемые для других видов древесины, таких как пиломатериалы, в то время как фанера может быть изготовлена как из твердых пород дерева, таких как клен, тополь и береза, так и из хвойных пород, таких как сосна Radiata, сосна Hoop и лауан. .

Деревья произрастают на плантации, за которой тщательно ухаживают.Сначала отмечены выбранные деревья, чтобы знать, какие из них готовы к вырубке. Для этого используются бензопилы или валочные машины — большой гидравлический подъемник, который устанавливается в передней части транспортного средства.

Ты меня крутишь вправо

Когда эти могучие деревья спилены, их тащат к месту погрузки удобными транспортными средствами, известными как трелевочные тракторы. Здесь бревна разрезаются по размеру и загружаются на грузовики длинной кучей, называемой бревенчатой палубой.После распиловки и загрузки древесина готова к увлекательному путешествию на фанерный завод.

Достигнув нового дома, бревна по мере необходимости подбираются погрузчиками и помещаются на цепной конвейер, который доставляет их к окорочной машине — что-то вроде кассы в вашем местном супермаркете, за исключением чуть большего размера. Окорочный станок удаляет кору с помощью шлифовальных кругов с острыми зубьями или струи воды под высоким давлением при вращении бревна. Эти бревна затем перемещаются на другую конвейерную ленту, где циркулярная пила разрезает их на секции, подходящие для изготовления стандартных листов фанеры.Вы часто слышите, что такие блоки называются чистящими.

Так шпон, пока еще

Следующий шаг в этом волшебном процессе требует изготовления деревянной фанеры. Однако, прежде чем мы слишком увлечемся, необходимо нагреть и замочить бруски для размягчения древесины, пропарив их или погрузив в горячую воду. Этот процесс занимает 12-20 часов в зависимости от типа древесины и множества других факторов. характеристики. После нагрева блоки транспортируются к токарно-очистительному станку, где они подаются по одному.Токарный станок быстро вращает блок, и лезвие ножа снимает с поверхности сплошной лист шпона.

Здесь становится жарко

Теперь, когда у нас есть лист шпона, вы можете либо сразу обработать его, либо хранить в многоуровневом лотке, либо намотать на рулон. Следующим шагом является разрезание фанеры на полезную ширину. На этом этапе оптические сканеры ищут участки с недопустимыми дефектами и вырезают их.Похож на Терминатора, но из фанеры. Затем виниры будут уложены друг на друга в соответствии с классом, что можно сделать вручную или с помощью нашей технологии Terminator. Наконец, отсортированные секции сушат для удаления влаги.

У нас есть фанера, так что пора начинать веселье. Сейчас идет процесс сборки и склейки деталей, который должен выполняться вручную или полуавтоматически с помощью машин. В случае трехслойного листа задний шпон укладывается ровно и проходит через расширитель, нанося клей на верхнюю поверхность.Короткие секции шпона будут уложены поперек, и весь лист будет пропущен через распределитель во второй раз. Затем поверх клееного сердечника укладывается лицевой шпон.

Вещи начинают накаляться, когда мы достигли стадии прессования. Листы загружаются в горячий пресс, который может обрабатывать невероятные 20-40 листов за раз! Когда все листы загружены, пресс сжимает их вместе с огромным давлением и нагревает их примерно до 110–157 градусов Цельсия. Примечательно, что прессование заканчивается всего через 2-7 минут.

Прямой дом

После того, как они выгружают листы, они пропускаются через пилы, обрезая их до окончательной длины и ширины. Затем поверхности фанерной доски будут отшлифованы с помощью ленточных шлифовальных машин или вручную точечно отшлифованы, в зависимости от сорта.

Красивое конечное изделие из фанеры

Наконец, листы оцениваются и отправляются к нам в Plyco, где по прибытии им аплодируют стоя.Самый последний этап процесса изготовления фанеры происходит, когда наши фантастические клиенты покупают лист, который доставляется через наш парк грузовиков из наших мест в Морнингтоне и Мельбурне или через перевозчиков и курьерских компаний для межгосударственных и региональных поставок. В качестве альтернативы, если у вас есть средства, вы можете прийти к нам лично и забрать свой новый блестящий фанерный дом.

Как производится фанера — Curtis Lumber & Plywood, Inc.

Фанера невероятно полезна для практического применения, включая внутренние, структурные и внешние проекты.Его можно использовать для выполнения различных работ, от опалубки до облицовки панелей. Но что такое фанера и как ее делают? В этом посте мы ответим на эти вопросы и узнаем больше о том, почему фанера является таким универсальным материалом как для наружных, так и для внутренних строительных проектов.

Что такое фанера?

Фанера — это материал (дерево), изготовленный из тонких слоев или «слоев» деревянного шпона, склеенных вместе с соседними слоями, причем их волокна древесины повернуты друг к другу под углом до 90 градусов.Проще говоря, фанера изготавливается путем объединения деревянных листов вместе, чтобы создать плоский лист.

Процесс

Куски фанеры формируются по-разному в зависимости от их предполагаемого использования. Например, если фанеру предполагается использовать в строительстве, ее прессуют в плоские большие листы. Если он предназначен для использования в строительстве самолетов или лодок или для изготовления мебели, он имеет кривую форму. В каждом слое есть волокна, расположенные под прямым углом. Это помогает сохранить слой прочным и долговечным, а также снижает вероятность его усадки.Сама фанера состоит как минимум из трех слоев древесины, которые скрепляются клеем.

Две внешние части фанеры называются лицевой и обратной стороной. Задняя часть — это обычно та часть, которая скрыта от глаз, в то время как лицо — это то, что можно увидеть. Слой в середине называется сердцевиной, и если используется пять или более слоев, дополнительные внутренние слои считаются поперечными.

Материалы

Выбор способа изготовления фанеры во многом зависит от используемых материалов.Фанеру можно делать из древесины хвойных или твердых пород. Он также может состоять из комбинации двух. Некоторые распространенные мягкие породы дерева, используемые для изготовления фанеры, включают кедр, сосну, красное дерево и ель, но наиболее часто используется пихта Дугласа. Для твердых пород древесины фанеру обычно используют из дуба, красного дерева, тика, клена или ясеня. При использовании композитной фанеры сердцевина будет сделана либо из цельных кусков древесины, либо из ДСП. Композитная фанера обычно используется, когда в проекте требуются очень толстые листы.

Существуют различные типы клея, с помощью которых можно соединить слои древесины для создания листа фанеры.Используемый тип зависит от использования фанеры. Например, фенолформальдегидная смола будет использоваться, если листы будут использоваться для внешней отделки конструкции. Это связано с тем, что клей очень прочный и устойчив к любым повреждениям, вызванным влагой, что является важной характеристикой любого проекта на открытом воздухе.

Если фанера будет использоваться для внутренней части конструкции, используемый клей обычно изготавливается либо из соевого белка, либо из белка крови. Однако многие из этих внутренних фанерных листов теперь часто будут использовать ту же фенолформальдегидную смолу, которая используется для наружных листов.Наконец, если фанера будет использоваться для изготовления мебели, клей обычно делается на основе карбамидоформальдегидной смолы.

Есть и другие материалы, которые также можно использовать при строительстве из фанеры. Например, для некоторых проектов требуется, чтобы слой металла, пластика, бумаги или ткани был приклеен к тыльной стороне или лицевой стороне фанеры, а иногда и к обоим. Это помогает сделать лист еще более устойчивым к влаге. Эта фанера называется слоистой фанерой и чаще всего используется в транспортной, сельскохозяйственной и строительной отраслях.

На фанеру также может быть нанесен слой жидкой морилки, чтобы придать ей более отполированный вид, что используется для более декоративных проектов. Наконец, фанеру можно обрабатывать множеством различных химикатов, чтобы улучшить ее свойства. Например, его можно обработать, чтобы сделать его более устойчивым к огню или гниению.

Классификация

В целом существует две классификации фанеры, каждая из которых имеет свою собственную систему оценок. Два класса — строительные / промышленные и лиственные / декоративные.Те фанеры, которые включены в строительную / промышленную классификацию, используются из-за их прочности. Они оцениваются в зависимости от сорта шпона, который используется на их спине и лице, а также от их способности к обнажению. Эта способность экспонирования может быть внешней или внутренней и обычно зависит от типа используемого клея. Сорта шпона в этой классификации могут быть D, C, B, A или N. Сорт D — самый низкий с множественными дефектами, тогда как сорт N имеет очень мало дефектов. Как показывает практика, фанера, используемая для чернового пола, обычно имеет рейтинг от C до D.

Вторая классификация фанеры, твердая древесина / декоративная, используется из-за ее общего привлекательного внешнего вида. Сортировка в этом классе зависит от способности фанеры противостоять влаге. Лицевая сторона такой фанеры почти всегда без дефектов, по крайней мере, невооруженным глазом, учитывая, что она используется в декоративных целях. Классы: Тип III, Тип II, Плитка I и Технический.

Размеры

Фанера может быть весьма разной по размеру. Толщина может быть от 0.От 6 дюймов до 3 дюймов, причем наиболее часто используется толщина от 0,25 до 0,75 дюйма. Лицевая и оборотная стороны любого шпона должны иметь одинаковую толщину, а верхняя и нижняя перекладины также должны быть одного размера.

Учитывая универсальные свойства фанеры, ее можно использовать практически в любом строительном или декоративном проекте. Если вам нужна дополнительная информация или вы все еще не знаете, как делают фанеру, обратитесь в Curtis Lumber & Plywood для получения дополнительной информации.

ведущих компаний и производителей фанеры в США и во всем мире

Фанера — это широко используемый универсальный лист древесины, который может использоваться для изготовления прекрасной мебели, стеллажей, шкафов и лодок и находит множество применений в строительстве. Есть много вариантов, которые следует учитывать, включая класс поверхности фанеры, толщину, размеры и метод производства. Обычно пользователи обращают внимание на прочность, жесткость и стабильность размеров фанеры.

Чтобы помочь вам в поиске поставщиков и понимании рынка фанеры, мы составили списки ведущих поставщиков в таблицах ниже.В таблице 1 указаны основные поставщики фанеры в США. В таблице 2 перечислены мировые поставщики фанеры, ранжированные по предполагаемому годовому доходу в долларах США.

Кратко:

- Ведущие поставщики фанеры в США

- Крупнейшие мировые поставщики фанеры

Ведущие поставщики фанеры в США

Вот список ведущих поставщиков фанеры на рынке США. В таблице показаны название компании, город / штат, год основания компании и расчетный годовой доход в миллиардах или миллионах единиц U.S. долларов, как указано.

Таблица 1: Основные поставщики фанеры в США

Компания | Расположение * | Год основания * | Расчетный годовой доход ** |

Бойсе Каскад Ко | Бойсе, ID *** | 1957 *** | $ 4.7 миллиардов |

Universal Forest Products | Гранд-Рапидс, Мичиган | 1955 | 4,5 миллиарда долларов |

Синий Linx | Атланта, Джорджия | 2004 | 2,9 миллиарда долларов |

Лиственных пород | Фресно, Калифорния | 1926 ** | 900 долларов США.6 миллионов |

Продукция из дерева Performance | Грейслейк, Иллинойс | 1995 | 52,7 млн. Долл. США |

Компания «Дикси Фанера и пиломатериалы» | Дулут, Джорджия | 1944 | 50 миллионов долларов |

Roseburg Forest Products | Roseburg, OR | 1936 | 22 миллиона долларов |

Большие северные пиломатериалы | Blue Island, IL | 1985 | 20 долларов.8 миллионов |

L.L. Johnson Lumber Mfg. Co & Johnson’s Workbench | Шарлотта, Мичиган | 1909 | 18 миллионов долларов |

MarJam | Вест-Хартфорд, Коннектикут | 1979 | 16,9 млн. Долл. США |

Лесная промышленность | Тоусон, Мэриленд | 1977 | 15 долларов США.9 миллионов |

Пиломатериалы США | Линбрук, Нью-Йорк | 1965 | 11,5 млн. Долл. США |

South Coast Lumber Co & Affiliates | Brookings, OR | 1962 | 10 миллионов долларов |

Atlantic Plywood Corp | Woburn, MA | 1975 | 5 миллионов долларов |

Краткие сведения о компании

Boise Cascade Co — производитель и дистрибьютор деревянных строительных материалов в Северной Америке и за ее пределами.Основанная в 1957 году, компания нацелена на расширение своей линейки изделий из конструкционной древесины и оптовую торговлю в США. Компания управляет 16 заводами по производству древесной фанеры и фанерой по всей стране.

Universal Forest Products поставляет продукцию на розничные, строительные и промышленные рынки. Компания из Мичигана имеет 170 дочерних предприятий. Его основные продуктовые линейки — это наружная мебель, предметы интерьера и декора, а также строительные материалы.

Blue Linx распространяет более 10 000 наименований и 70 000 наименований товаров на рынке строительных товаров.Компания имеет представительства в 40 штатах США. Компания поставляет фанерный сайдинг, черновые полы и пиломатериалы.

Hardwoods поставляет фанеру и шпон архитектурного качества, ламинат пиломатериалов лиственных пород, акрил и композиты в США и Канаду. Компания имеет 24 распределительных центра, поддерживающих коммерческие и жилые приложения.

Performance Wood Products начинала с производства деревянных ручек. Сегодня она поставляет коммерческие и розничные товары, а также фасонные изделия и компоненты.Формованная фанерная продукция применяется в торговых и коммерческих рабочих поверхностях, офисных кубических перегородках и рекламных поверхностях.

Dixie Plywood and Lumber Co. занимается оптовой продажей фанеры, пиломатериалов и строительных материалов на юге США. DixiePly обслуживает продавцов пиломатериалов, мастеров, архитекторов и дизайнеров.

Наряду с формовочной фанерой из мягкой древесины и бетона Roseburg Forest Products поставляет промышленную и шлифованную фанеру, а также древесноволокнистые плиты средней плотности, ДСП и т. Д.RFP владеет лесными угодьями в Орегоне, Вирджинии и Северной Каролине и управляет ими.

Great Northern Lumber производит всю свою продукцию из пиломатериалов на своем заводе в южной части Чикаго. Компания производит пиломатериалы, панели, упаковочную древесину, реман и специальные строительные материалы. Его фанера включает наружный сайдинг, олимпийскую фанеру, заводскую, шлифованную, импортную, морскую фанеру и многое другое.

L.L. Johnson Lumber Mfg. Co & Johnson’s Workbench является сертифицированной компанией ISPM 15, открывшей свои двери в 1909 году.Компания поставляет корпусную, мебельную и морскую фанеру.

MarJam является поставщиком строительной индустрии в 12 штатах Восточного побережья. Компания имеет 36 суперцентров для архитекторов, инженеров и подрядчиков, где можно получить доступ к фанере, каменной кладке, дверям и рамам, окнам, кровле, сайдингу, напольным покрытиям, изоляции и многому другому.

Timber Industries — это предприятие, принадлежащее женщинам, которое поставляет изделия и услуги из дерева. Одна из 5000 самых быстрорастущих компаний Inc в 2019 году, Timber Industries обслуживает клиентов в таких секторах, как аэрокосмическая, сельскохозяйственная, химическая, строительная, пищевая, производство и упаковка.

US Lumber поставляет пиломатериалы и фанеру, а также настил, двери, потолки и изоляцию. Эта семейная компания имеет на складе 10 000 наименований товаров для клиентов из строительной отрасли.

South Coast Lumber Co & Affiliates производит пиломатериалы Doug Fir, а также бетонные формовочные панели, компоненты дверей и окон, а также фанеру класса PS 1-09. Эта фанера используется для обшивки, наружного сайдинга, бетонных формовочных панелей, морских конструкций и полов.

Atlantic Plywood Corp поставляет фанеру, пиломатериалы и панели из твердой древесины клиентам на востоке США.Компания имеет 10 филиалов по всей стране и предлагает более 50 000 наименований товаров. В 2018 году компания стала дочерней компанией Parksite, Inc.

Ведущие фанерные компании мира

Список мировых поставщиков фанеры приведен ниже в таблице 2. В таблице показаны название компании, страна расположения, год основания компании, размер компании, измеренный по расчетному количеству сотрудников, и расчетный годовой доход в миллиардах. или миллионы долларов США, как указано. Прочерки указывают, где данные были недоступны.

Таблица 2: Ведущие мировые поставщики фанеры

Компания

Расположение *

Год основания *

Размер компании ** (по количеству сотрудников)

Годовая выручка **

Джорджия-Тихоокеанский регион | США | 1927 | 30 000 | 22,5 миллиарда долларов |

Weyerhauser | США | 1900 ** | 9 300 | 6,9 миллиарда долларов |

Вест Фрейзер | Канада | 1955 | 8,600 | 5 долларов США.8 миллиардов |

Бойсе Каскад Ко | США | 1957 *** | 6 800 *** | 4,7 миллиарда долларов |

Norbord Industries | Канада | 1989 | 1 950 | 2,5 миллиарда долларов |

Плиточный картон Century | Индия | 1986 | 7,116 | 312 долларов.7 миллионов |

GreenPly Industries | Индия | 1990 | – | 257,1 млн. Долл. США |

Краткие сведения о компании

Georgia-Pacific поставляет промышленные панели и качественные строительные материалы для жилищного и коммерческого строительства по всему миру. Другие продукты включают салфетки, целлюлозу и упаковку. Компания имеет более 180 представительств по всему миру и является дочерней компанией Koch Industries.

Weyerhauser — международный поставщик изделий из дерева с более чем 30 000 артикулов. Компания производит плиты OSB, фанеры и древесноволокнистых плит средней плотности (MDF), а также пиломатериалы для строителей, дилеров, специалистов по спецификациям и домовладельцев.

West Fraser производит пиломатериалы, южную желтую сосну, фанеру, древесноволокнистые плиты средней плотности (МДФ), конструкционную древесину, целлюлозу и бумагу и многое другое. Производственные мощности компании расположены в Западной Канаде и на юге США.

Boise Cascade Co производит и продает строительные материалы из древесины в Северной Америке и за ее пределами. Основанная в 1957 году, компания нацелена на расширение своей линейки изделий из конструкционной древесины и оптовую торговлю в США. Компания управляет 16 заводами по производству древесной фанеры и фанерой по всей стране.

Norbord Industries — производитель древесных плит из Торонто, Онтарио. Заводы компании расположены в Канаде, США и Европе. Norbord имеет 15 заводов по производству OSB, 1 завод по производству древесноволокнистых плит средней плотности, 2 завода по производству древесно-стружечных плит и 1 завод по производству мебели.Четыре из этих предприятий по производству OSB были приобретены в результате слияния в 2015 году с Ainsworth Lumber Co.

.Century Plyboard впервые применила в Индии фанеру с защитой от расточки. Компания также поставляет своим клиентам шпон, ламинат, блочную древесину и двери.

GreenPly Industries продает фанеру и древесноволокнистые плиты средней плотности (МДФ) по всей Индии через свою более чем 12 000 торговых точек. Компания сотрудничает в первую очередь со строителями домов и офисов.

Сводка

В этой статье представлена информация о ведущих поставщиках фанеры в США.С. а так же глобально.

Для получения более подробной информации об этих и других поставщиках посетите платформу Thomas Supplier Discovery Platform, где также представлены более 600 поставщиков фанеры. Мы также предлагаем информацию о поставщиках, которые специально предлагают ламинированную, гнутую, гнутую, березовую, лиственную и другие виды фанеры.

Прочие изделия из древесины

Другие статьи ведущих поставщиков

Ведущие поставщики алюминия в США и миреСледующая история »Больше от Plant & Facility Equipment

История APA, фанеры и инженерной древесины

APA — The Engineered Wood Association — некоммерческая торговая ассоциация США.S. и канадская промышленность по производству конструкционных изделий из дерева. Базирующаяся в Такоме, штат Вашингтон, Ассоциация состоит из производителей конструкционной фанеры, ориентированно-стружечных плит (OSB), поперечно-клееного бруса, клееного бруса (клееного бруса), деревянных двутавровых балок и клееного бруса (LVL).

APA была основана в 1933 году как Ассоциация фанеры из пихты Дугласа с целью продвижения интересов растущей фанерной промышленности северо-западного Тихоокеанского региона. Улучшения клея и технологии в конечном итоге привели к производству структурной фанеры из южной сосны и других пород, и в 1964 году Ассоциация изменила свое название на Американская фанерная ассоциация (APA), чтобы отразить национальный масштаб ее растущего членства.

В начале 1980-х годов членский состав Ассоциации снова расширился с введением ориентированно-стружечных плит (OSB) — продукта, который Ассоциация помогла вывести на рынок путем разработки новых стандартов производительности панелей. Десять лет спустя APA обслуживала производителей непанельных изделий из древесины, таких как клееный брус, двутавровые балки и клееный брус.

Чтобы лучше отразить расширяющуюся номенклатуру продукции и географию своего членства, Ассоциация снова изменила свое название в 1994 году на APA — The Engineered Wood Association .Сокращение «APA» было сохранено в названии, потому что оно было широко известно и уважаемо на рынке.

История фанеры

Древнее происхождение фанеры

Археологи обнаружили следы клееного дерева в гробницах египетских фараонов. Тысячу лет назад китайцы стригли дерево и склеивали его для изготовления мебели. Сообщается, что англичане и французы обрабатывали дерево по общему принципу фанеры в 17-18 веках.И историки считают, что царская Россия изготавливала формы из фанеры еще до 20 века. Фанера ранней современной эпохи обычно изготавливалась из декоративных твердых пород дерева и чаще всего использовалась в производстве предметов домашнего обихода, таких как шкафы, сундуки, столешницы и двери. Строительная фанера из хвойных пород не появлялась на рынке до 20 века.

Фанера запатентована, а потом забыта

Первый патент на то, что можно назвать фанерой, был выдан 26 декабря 1865 года Джону К.Мэйо из Нью-Йорка. В переиздании этого патента, датированном 18 августа 1868 г., разработка Мэйо описывалась следующим образом: «Изобретение состоит в цементировании или другом скреплении вместе нескольких этих чешуек листов с зернистостью последовательных частей или некоторых из них. , идущий поперек или иначе, чем у других… »У Мэйо могло быть видение, но, по-видимому, не было большого делового чутья, поскольку история не свидетельствует о том, что он когда-либо извлекал выгоду из своих патентов.

1905: зарождение индустрииВ 1905 году город Портленд, штат Орегон, готовился к проведению Всемирной выставки в рамках празднования 100-летия экспедиции Льюиса и Кларка.Несколько местных предприятий попросили подготовить экспонаты для мероприятия, в том числе Portland Manufacturing Company, небольшую фабрику по производству деревянных ящиков в районе Сент-Джонс города. Совладелец и директор завода Густав Карлсон решил ламинировать древесные плиты из различных хвойных пород Северо-Запада Тихоокеанского региона. Используя кисти для нанесения клея и домкраты в качестве прессов, несколько панелей были выставлены для демонстрации. Продукт, получивший название «3-слойный шпон», вызвал значительный интерес у посетителей выставки, в том числе у нескольких производителей дверей, шкафов и сундуков, которые затем разместили заказы.К 1907 году компания Portland Manufacturing установила автоматический разбрасыватель клея и ручной секционный пресс. Производство выросло до 420 панелей в день. Так родилась индустрия.

От дверей до подножек: первые рынки фанеры

В течение первых 15 лет производство фанеры хвойных пород в основном полагалось на единственный рынок — дверные панели. Но в 1920 году «супер-продавец» Гас Бартеллс из компании Elliott Bay Plywood в Сиэтле начал привлекать клиентов в автомобильную промышленность. Ранее Bartells основал первые представительства по продаже фанеры по всей стране и не менее успешно убедил производителей автомобилей использовать фанеру для подножек.В эпоху джаза рынок начал расти, и отрасль стабильно росла. К 1929 году на Тихоокеанском Северо-Западе насчитывалось 17 фанерных фабрик, а объем производства достиг рекордных 358 миллионов квадратных футов (3/8-дюймовая основа).

Технологический прорыв: водостойкий клей

Отсутствие водостойкого клея, которое могло бы сделать фанеру пригодной для наружного использования, в конечном итоге привело к тому, что производители автомобилей перешли с фанеры на более прочные металлические подножки. Прорыв произошел в 1934 году, когда Dr.Джеймс Невин, химик из Harbour Plywood Corporation в Абердине, штат Вашингтон, наконец, разработал полностью водостойкий клей. Этот технологический прогресс мог открыть новые важные рынки. Но отрасль оставалась фрагментированной. Качество продукции и системы сортировки сильно различались от фабрики к фабрике. У отдельных компаний не было технических или, в большинстве случаев, маркетинговых ресурсов для исследования, разработки и продвижения новых видов использования фанеры. Промышленность обратилась за помощью к недавно созданной торговой ассоциации Douglas Fir Plywood Association.

Основание Ассоциации фанеры из пихты Дугласа

В первые годы существования отрасли было предпринято несколько неудачных попыток создать фанерную ассоциацию. Наконец, 16 мая 1933 года несколько производителей еловой фанеры встретились в старом отеле Портленд, чтобы обсудить целесообразность принятия определенных торговых практик, прежде чем промышленность будет вынуждена сделать это в соответствии с Законом о национальном восстановлении эпохи депрессии. Позже этот закон был объявлен неконституционным, но на какое-то время заставил фанерную промышленность организовать свою деятельность.Последовал месяц переговоров, и 13 июня 1933 года Ассоциация фанеры из пихты Дугласа провела свое первое регулярное собрание в отеле Winthrop в Такоме, штат Вашингтон. Новая ассоциация боролась, пока в 1938 году она не наняла легендарного гуру по развитию бизнеса У. Э. «Диффа» Диффорда.

Стандартизация и улучшенное тестирование качества увеличивают продажи

Ассоциация фанеры из пихты Дугласа была одной из первых, кто воспользовался преимуществом закона 1938 года, разрешившего регистрацию товарных знаков в масштабах всей отрасли, что позволило продвигать фанеру как стандартизированный товар, а не под отдельными торговыми марками.В том же году FHA приняла наружную фанеру, частично основываясь на новом коммерческом стандарте, который включал тесты производительности как внутренней, так и внешней фанеры. Эти разработки помогли открыть путь к более успешному продвижению преимуществ фанеры в строительной отрасли. «Dri-Bilt With Plywood» стал привычным рекламным слоганом. Было построено более миллиона недорогих домов Dri-Bilt с черным полом и обшивкой PlyScord под торговой маркой DFPA, потолками и стенами PlyWall, встроенными панелями PlyPanel и сайдингом PlyShield.В 1940 году ассоциация спонсировала «Дом под солнцем», первый из многих демонстрационных домов из фанеры. Растущая репутация фанеры как прочного и долговечного строительного материала вскоре подверглась суровому испытанию войной.

Фанера идет на войну

Вторая мировая война была испытательным полигоном для фанеры. Этот продукт был объявлен незаменимым военным материалом, а его производство и распространение находились под строгим контролем. Промышленные мельницы времен войны — к настоящему времени их насчитывается около 30 — производили от 1 до 1 мес.2 и 1,8 миллиарда квадратных футов ежегодно. Повсюду возникли фанерные бараки. Военно-морской флот патрулировал Тихий океан на фанерных катерах. Военно-воздушные силы выполняли разведывательные задания на фанерных планерах. И армия переправилась через Рейн на фанерных штурмовых катерах. Существовали тысячи военных принадлежностей, сделанных из фанеры — от ящиков для деталей машин, хижин для знаменитых морских обитателей в южной части Тихого океана, до спасательных шлюпок на сотнях кораблей, которые поддерживали линии снабжения в Атлантическом и Тихом океане.

Послевоенный бум

Когда война закончилась, промышленность была готова удовлетворить растущий спрос в условиях бурно развивающейся послевоенной экономики.В 1944 году 30 заводов отрасли произвели 1,4 миллиарда квадратных футов фанеры. К 1954 году промышленность выросла до 101 завода, а производство приблизилось к 4 миллиардам квадратных футов. В том же году Стэнфордский исследовательский институт предсказал, что спрос на фанеру вырастет до 7 миллиардов футов к 1975 — 21 году в будущем. Хотя некоторые были настроены скептически, добыча выросла до 7,8 миллиарда футов всего за пять лет, а к 1975 году только в США производство превысило 16 миллиардов квадратных футов, что более чем вдвое превысило прогноз.

Фанера идет на север